世界にパソコンメーカーは多数あれど、肝心のマイクロプロセッサーは2社程度の寡占状態だ。クリーン水素を製造する水電解装置市場は、中国勢も含めると100社以上がしのぎを削るレッドオーシャンだが、中核部材は少数メーカーの寡占状態にある。そうした中、日本のエレクトロニクス産業から、この寡占を覆す可能性のある技術や部材を開発するメーカーが現れてきた。

水電解装置市場では、主なメーカーだけでも数十社、まだ無名なスタートアップや中国企業も含めれば既に100社以上が、ハイリスクの競争を始めている。

ただし、装置メーカーの多くは調達してきた部材を組み立てるのが主な役割で、競合他社との差異化に課題を抱えている。その状況は、パソコン市場などとやや似ているかもしれない。

もちろん、異なる点もある。水電解技術はまだまだ発展途上という点だ。例えば、アルカリ水電解(AWE)は、1833年にファラデーが発見した水の電気分解に基づく。100年前に産業用システムが開発された一見“枯れた技術”だが、実は最近の材料技術や製造技術から見れば技術革新の余地が大きいのである。

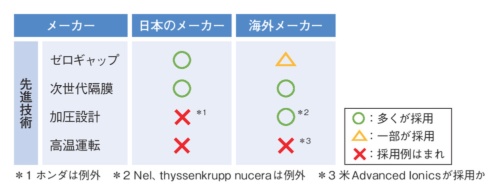

既に、技術の変革はいくつか起こっている。具体的には、(1)「ゼロギャップ」と呼ばれる電極と隔膜の新設計、(2)隔膜(電解質膜)の刷新、(3)加圧設計、(4)高温運転─の4技術だ。ただし、ごく最近まではこの分野の市場の発展性が乏しく、投資が集まらなかったためか、これら新技術の採用に時間がかかり、国・地域ごとにその進捗に差が出ている(図1)。その結果として、AWEに対する古いイメージが払拭されていないようだ。

ゼロギャップに再び脚光

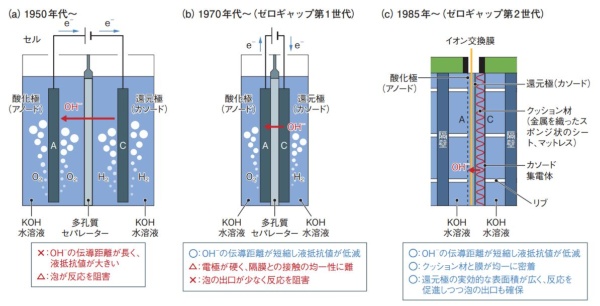

(1)のゼロギャップは、電極を隔膜にほぼ接触させて使うことで、キャリアとなる水酸化物イオン(OH-)が伝導する際の抵抗(液抵抗)値を下げる技術で、アイデア自体は1950年代からあった(図2)。実際に開発されたのは1967年。産業用の電解装置に実装が始まったのは1970年代である。

ただし、当初のゼロギャップは必ずしも良いことばかりではなかったようだ。電極と隔膜の接着面が均一にならずに雷のような絶縁破壊が起こったり、水電解で出てくる水素や酸素の泡が反応を阻害し、しかも泡の出口も減ったりする課題があった。

この課題をほぼ解決したのが、1985年にトクヤマが開発、実用化した第2世代ともいえるゼロギャップである。これは集電体と電極の間に金属製の不織布を挟む手法で、接触面の均一性や泡の問題を大きく改善した。

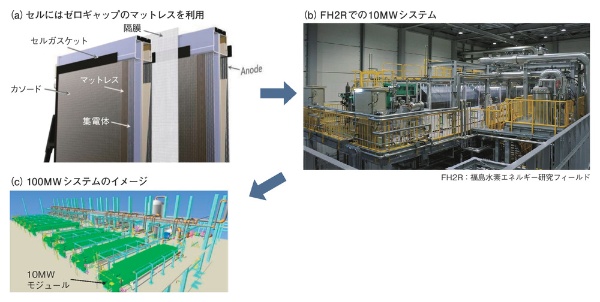

トクヤマはこの技術を国内メーカーにライセンス提供し、それが旭化成による、世界初の10MW級AWE水電解システムの実用化につながった(図3)。

一方、欧米の水電解装置メーカーは研究開発レベルではトクヤマのゼロギャップを早くから知っていたものの、製品への採用は必ずしも進んでいなかったようだ。ただ、特許が切れ、グリーン水素に対する関心が高まった昨今になって、この第2世代のゼロギャップを“先進技術”として再評価する動きが目立っている。

新しい隔膜がAWEを刷新

(2)の隔膜を刷新したのは、かつて写真フィルム大手だったベルギーの化学メーカーAgfa-Gevaert(アグファゲバルト)である。同社は「Zirfon」という隔膜を2009年に製品化したが、特に2016年に出した「Zirfon PERL」シリーズが、それまで隔膜に石綿(アスベスト)が使われていたAWEの性能を複数の点で大きく刷新した注1)。日本のメーカーを含むほとんどの水電解装置メーカーがこのシリーズの隔膜を採用しているもようだ。

Zirfon PERLの優れた点は、大きく5点ある。(i)強い親水性、(ii)低ガス透過性、(iii)高いアルカリ耐性、(iv)高強度、(v)110℃まで耐える高温耐性─―である。

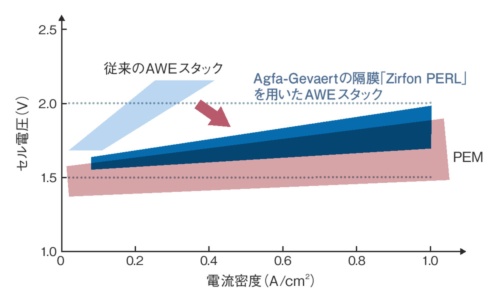

(i)は、OH-の高い膜内伝導性につながる。結果、液抵抗が低下して過電圧が大きく下がった(図4)注2)。

それまでは、電流密度を0.4A/cm2に高めるにはセルに2V以上の電圧を印加しなければならなかった。ところが、電圧が2V以上になると、絶縁破壊やその他の問題が噴出する。PEM(Proton Exchange Membrane、プロトン交換膜)などに比べてエネルギー効率も低かった。

一方、Zirfon PERLを用いると2V弱の印加電圧で1A/cm2以上の電流を流せる。PEM用セルスタックの性能に肉薄するわけだ。

(ii)の低ガス透過性は、酸素分子(O2)や水素分子(H2)の透過性がそれまでに比べて大幅に下がったことを指す。それまでの隔膜に比べて、ガスの透過性が1/10以下になった1)。

そもそも液抵抗を下げたいだけなら、隔膜を使わないのがベストだ。しかしそれではO2とH2が混合してしまう。Zirfon PERLはこれらのガスを透過させない低ガス透過性と液抵抗の低減を高いレベルで両立させた。

この先は日経エネルギーNextの会員登録が必要です。日経クロステック登録会員もログインしてお読みいただけます。

日経エネルギーNext会員(無料)または日経クロステック登録会員(無料)は、日経エネルギーNextの記事をお読みいただけます。日経エネルギーNextに関するFAQはこちら