大企業のいいなりのままでは大きな飛躍は期待できない。進んだ中小企業は,独自の技術と戦略で大幅に業績を伸ばしてきた。そこでは「常識を裏切る」コスト削減,「口を出し」ての顧客に対する提案・対応,将来のニーズを掴んで「先を見通す」力,新しいビジネスへと乗り出すための「次を出し抜く」姿勢―の四つの作戦が進行している。(吉田 勝,森野 進)

【Part1】総論

躍進企業に見る四つの作戦

【Part2】事例

井口一世:指名発注呼ぶコスト削減効果

マイルストーン:ガラスに負けないプラレンズ

最上インクス:普通の技術で顧客の負担を軽減

オー・イー・ティー:ノウハウを装置に生かす

アカイシ アールディ:新しい成形法を駆使

ウイング:競合の大手もビビる高精度

オーテックメカニカル:かゆいところに手が届く

トピア:不可能の中に新事業のタネ

フォーティーン:プロが認めた無名ブランド

【Part1】総論

おとなしさはもう要らない

躍進企業に見る四つの作戦

大手自動車メーカーや精密機器メーカーなどを中心に,日本の製造業の好況感は強い。中小企業にもその余波はやって来ているようだ。日本銀行が発表している短期経済観測予想(短観)の業況指数(DI)を見ると,中小製造業では2004年6月以降,プラスを維持している。

しかし,良いとはいえその値は2~3程度。中長期的に楽観できる状況ではない。しかも,大手メーカーの一部に国内回帰の動きがあるものの,依然として価格は下がり,量産品の製造の仕事は海外工場へ流出している。もはや,大量生産品の受注で売り上げを大きく伸ばすということは全く期待できない。

図●ウイングの半導体関連装置

写真はウエハーローディング装置。ウイングは従業員10人ほどの小さなメーカーだが,高精度のX-Yテーブルを核に独自の装置開発に注力。EFEMを大手半導体メーカーへ大量納入するなどして実績を伸ばしている。

|

【Part2】事例編 |

|

|

|

「常識を裏切る」 |

|

厚板曲げのノウハウを定量化 |

|

「金型を使って造るのと同等の品質のものを,金型を使わずにベンディングとパンチで低コストで加工できれば売れるはずだ」―事務機器やFA機器,分析装置などの部品を製造する井口一世は,変種・変量の少量品に特化して業績を急拡大している。

従来は金型によるプレス加工や,切削による機械加工で造っていた部品を,パンチとベンディングを主体とする板金加工で代替することによって,大幅なコストダウンを実現。従来の1/5のコストで製造できる場合もあるという。1品しか造らない試作品や,金型で造るほどの数が見込めない少量生産品を中心に,大手メーカーからの受注が相次いでいる(図)。

図●井口一世の工場

スイスHEMMEL社製のベンディングマシン。

|

【Part2】事例編 |

|

|

|

「常識を裏切る」 |

|

熟練の技を設計ツールに反映 |

|

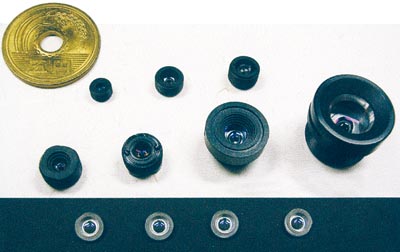

安価だがガラスに比べて光学性能の劣るプラスチックで高性能のレンズを開発,携帯電話機やパソコン用,セキュリティ用,自動車用などの小型レンズに採用されて業績を伸ばしているのがマイルストーンだ(図)。1998年に創業以来,「リソースが限られているので,小型のプラスチックレンズの開発に一点集中している」(同社代表取締役社長の川野充治氏)。

図●マイルストーンが開発しているプラスチックレンズ

|

【Part2】事例編 |

|

|

|

「口を出す」 |

|

顧客に負担をかけないために |

|

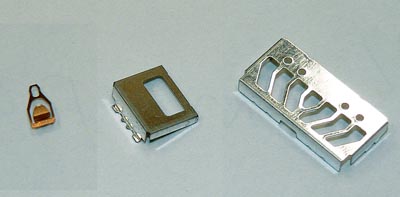

「対応力が評価されているのだろう」―最上インクス代表取締役社長の鈴木三郎氏は,同社が近年売上高を大きく伸ばしている理由をこう分析する。同社は,電機や自動車,産業機器メーカー向けに薄板金属の小型電子部品を提供している(図)。顧客の「こういう部品ができないか」「この形状の部品をもっと安く」「同じ機能の部品をもっと軽く」といった要求に対し,同社から設計案を提案して対応しているのが評価され業績を伸ばしてきた。

現在は,試作関連の業務が売上高の4割強を占めているが,もともとは多品種少量品の製造を得意としてきた。培ってきた板金のノウハウを生かして,顧客の多様なニーズに対応。試作から量産立ち上げにまで対応する柔軟性が身上だ。「段階に応じて携わるメンバーを少しずつ変え,顧客に対して多能工的なサービスを提供している」(同氏)。試作段階で,量産で問題となりそうな点もいち早く洗い出せるのも強みとなっている。

図●最上インクスが得意とする小型の薄板電子部品

|

【Part2】事例編 |

|

|

|

「口を出す」 |

|

ロウ付けのノウハウを |

|

高周波誘導加熱装置を製造しているオー・イー・ティーは,使い勝手の良い小型製品の開発と,ユーザーのニーズに応じた装置の提供で業績を伸ばしてきた。電機メーカーを相手に培ってきた実績が受け入れられ,近年自動車業界の顧客も獲得。売り上げを大きく伸ばしている。

図●2005年に発売した4機能一体型の製品

操作盤,制御ボックス,誘導加熱装置,冷却装置を一つのテーブルに収めた。

|

【Part2】事例編 |

|

|

|

「口を出す」 |

|

樹脂の新しい成形法を駆使 |

|

アカイシ アールディは合成樹脂加工の会社である(図)。設立5年と日が浅く従業員6人と小規模だが,2005年9月期の売上高は2億8000万円に達し,早くも業界では中堅上位にランクされる位置にまで躍進してきた。

そんな同社は,多くの加工業者が顧客から注文を受けた範囲でしか対応しない中,顧客に素材選びから加工方法,金型造りまで提案し,品質保証とともに徹底したコスト低減と短納期化を実践している。かくして「当初は様子を見る程度の発注にとどまっていた顧客から,ここ1~2年で量産注文がぐんと増えた」(同社社長の赤石崇氏)。

図●アカイシ アールディの工場

専用工場には射出成形機4台を設置。狭いスペースながら肉厚部品の量産も行っている。

|

【Part2】事例編 |

|

|

|

「心を見透かす」 |

|

技術動向をいち早く察知 |

|

ウイングは,リニアモータを利用した高精度なX-Yテーブルの技術を核に,半導体・液晶製造装置を設計・開発している(図)。位置決め精度の高さが評価され,大手半導体大手メーカーや電機メーカーからの受注が増えている。最近も大手半導体メーカーに,半導体製造装置にウエハーを出し入れするためのEFEMと呼ばれる装置を,400台ほど納入している。

図●ウイングの開発現場

4人の技術者が開発に従事する。

|

【Part2】事例編 |

|

|

|

「心を見透かす」 |

|

ユーザーと共に働く者の強み |

|

オーテックメカニカルは,自動組み立て機,部品検査機などFA機器のメーカー。高速組み立てや高速検査などいわゆる高速技術に強みを持ち,社長以下,社員の8割強が技術者という研究開発志向の強い会社である。

売上高は,2003年決算の3億9500万円を底に急回復。2005年には12億9400万円と,創業以来初めて10億円を突破した。これは,受託開発の需要増に加え,3年前に発売した自社ブランドのLED標準機の売れ行きが好調だったためだ。

LEDの所定の検査を施し,その結果に基づきランク分けするLED分類機などから構成されるLED標準機が売れ始めたのは,2003年の後半から(図)。現在までに累計で約60セットを販売した。ユーザーの8割は台湾の情報機器メーカーで,同国における携帯電話機の普及とタイミングがぴしゃり合った。2005年の売上高である12億9400万円のうち,約3億円がこの標準機である。

図●自社ブランドのLED分類機

テーピング機とのセットで,この1~2年で60台以上を販売した。

|

【Part2】事例編 |

|

|

|

「次を出し抜く」 |

|

不可能の中に新事業のタネ |

|

精密機械メーカーのトピア。主力事業は溶接治具,溶接ロボットなど自動車産業向け機械の設計・製造である。同社の売上高は,2004年2月期決算で前期比181%増の5億7000万円を記録,翌2005年2月期では同82%増,金額にして4億6700万円増の10億3700万円という過去最高の売上高を記録した。しかし,2期連続の大幅な売上増の要因は,意外にも自動車向け機械でなく,新事業の廃プラ・廃材混合処理プラント設備の製造である。

同社はもともと,トヨタ自動車グループや三菱自動車など自動車産業の設計部門に対する技術者派遣や設計支援からスタート。その後,技術力が評価され,製造ラインで使う各種機械類の受託開発や製造までを手掛けるようになった。しかし,ベンチャースピリット旺盛な小西正夫社長はそれだけでは満足しなかった。

図●廃プラ・廃材混合処理で造ったパレット

廃プラスチックに木くずを約40%混合し成形した。

|

【Part2】事例編 |

|

|

|

「次を出し抜く」 |

|

プロが認めた無名ブランド |

|

ゴルフクラブの設計と金型製造のメーカーだったフォーティーンは,2000年に業態を一転し,自社ブランドのクラブの製造・販売に乗り出した。もともと設計力には自信があった同社。性能を武器に,プロゴルファーにアピール。その品質の高さが認められたことで,無名だったブランドは一躍知名度が高まり,14万本/年も販売するヒット商品も生み出した。

「プロが打ってボールが止まるのは当たり前。初心者が打ってもピタッと止まる」―同社代表取締役社長竹林隆光氏は,同社のウエッジ「MT-28」の性能に自信を見せる。

MT-28は,2002~2004年に日本のツアープロでナンバーワンの使用率。プロが高く評価したことで,一般消費者向けの市場でも広く受け入れられた。それまでのゴルフクラブのヒット商品は出荷数6万本/年程度。これに対し,同社のウエッジは発売当初に8万本/年,2004年には14万本/年を出荷する大ヒットとなった。

図●3次元CADによる設計

フォーティーンは,性能を評価する要素としてヘッドの重心位置やシャフトとの相対位置を重視している。3次元CADによって重心位置が簡単に分かるようになった。