水平分業がもてはやされた数年前と一転、 部品や設備の内製化に動く日本企業が増えてきた。 その背景にあるのは、技術流出の危機感や 製品のコモディティー化と価格下落の深刻化だ。 それに加え、ここ数年の間に「選択と集中」が 声高に叫ばれたことから、コア技術の重要さを 再認識したことが要因となっている。 部品や設備の内製化の狙いは企業によって異なるが、 従来と違っているのは「革新力の向上」 「技術流出の防止(保護)」「ビジネスモデルを含めた差異化」 「資金流出の削減(内部留保の増大)」を意識している点。 すなわち「革」「護」「異」「留」の観点から 内製化が進んでいることだ。(富岡 恒憲、浜田 基彦)

【第一部】内製化する事情

価格下落と技術流出に危機感

自分でやるから徹底できる

【第二部】事例

(其の一):NECグループ

グループ全体の支援組織を設立、固定費増やさず自ら造る

(其の二):マツダ

身内にしか言えないわがまま、感触をロックボールで作り込む

(其の三):シチズン精機

ベトナムに鋳物工場を立ち上げ、部分的な外注で技術進歩に配慮

(其の四):ショーワ

外注では一体化できない、余分な軸受、隔壁をなくしたい

(其の五):SMS

設計から組み立てを一貫で実施、顧客サービスの質を向上

(其の六):十条電子

急拡大に下請けが付いてこない、ファブレスの限界を知る

【第一部】内製化する事情

価格下落と技術流出に危機感

自分でやるから徹底できる

「ベトナムに鋳物工場を設立し,2006年度中に鋳物の内製化を開始する」(シチズン精機,図)。「グループの方針として部品や設備の内製化を推進していく」(NECグループ)。「新型『ロードスター』の一部車種で従来は外注していた手動変速機(MT)を内製化」。「金型や成形も含め,液晶デバイスのバックライトを内部で一貫生産」〔ソニーマニュファクチュアリングシステムズ(SMS,本社埼玉県久喜市)〕。

「2007年をメドに電動パワーステアリングを駆動するブラシレスモータを内製化」〔ショーワ(本社埼玉県行田市)〕。「生産設備を自作するためにNECマシナリーを買収」(キヤノン)。「『アコード』『FR-V』『CIVIC』向けに,従来外注だったディーゼルエンジンを内製化」(ホンダ)。

水平分業がもてはやされていた数年前と一転,部品や設備の内製化に動く日本企業が増えている。

図●工作機械のベースの鋳物

シチズン精機は,従来複数に分けていた鋳物を一体化することで高精度化を図る。ただ,そうすると鋳物の形状が複雑になり鋳造が難しくなる。それを可能とする鋳造技術は工作機械にとって重要なノウハウ。技術流出を避けたい。

|

【第二部】事例 |

部品や設備の内製化を拡大し,革新力の向上や外部への資金流出の削減を狙うNECグループ。生産革新を推進し,それによって生じた余力を活用して部品や設備を内製化することで資金流出の削減を狙うとともに,そうした取り組みを通じて革新力を高めようというのが同グループの考え方。その推進のために,同グループが設立したのが「ものづくり革新ユニット」である。2005年7月15日に設立した。

同ユニットが担うのは,開発/生産のプロセス革新,生産技術や生産設備の開発,技能強化の支援―といった三つの機能。約150人で編成する。開発/生産プロセスの革新に詳しい人材,設備開発の技術者や生産の技能者を内部に抱え,グループ会社の革新活動や設備や部品の内製化を支援する体制を整えている。さらに,グループとしての課題を洗い出し全社の戦略を立案する企画部を持つ。

部品や設備の内製化を進める上で,同ユニットが現在取り組んでいるものの一つが,内製化に必要な技術やノウハウを持つ人材のリストアップだ。同社の場合,部品の機械加工や樹脂部品の成形など,以前は内製してたものを外注に回してきたというこれまでの経緯がある。幸い,そうした人材はグループ内にまだ残っており,それを活用しようという考えだ。

図●トヨタ生産方式を導入しているNECコンピュータテクノ

「ミズスマシ」と呼ばれる台車を持った作業者が,カンバンに基づき必要な部品を必要な量だけ部品棚から持ち出す。

|

【第二部】事例 |

2005年9月,マツダが同年8月に国内発売したばかりのスポーツカー「ロードスター」の発表会を,全国を順々に回りながら開いていた時のことである。一風変わったお客さんがいた。クルマに乗り込んでずっと無言でシフトレバーを動かしている。気になった同社の技術者が声を掛けると,口を開いた。「いやあ,私はアイシン・エーアイ(本社愛知県西尾市)の人間なんですわ。確かにこれには勝てんね」。

トレンドはむしろ「外注化」

実は,マツダは先代のロードスターでは6速手動変速機にアイシン・エーアイ製のものを使っていた。手動変速機は,自動変速機に押されて台数が減ってきた。このため1社では生産ロットがまとまらず,専門メーカーから,あるいは競合他社から買うことが主流になりつつあった。

マツダはその流れに逆らい,内製化に踏み切った。その理由を同社パワートレイン開発本部ドライブトレイン開発部MT設計グループアシスタントマネージャーの芥川等氏は「外部にはとても言えないようなわがままを通すため」と説明する。

シフトレバーの感触はスポーツカーの商品力を左右する。ところが,エンジン出力などと違い,数字で表現できる要求仕様でなく,いわく言い難い“味”の占める割合が大きい。今のように要求水準が上がってくると,言葉や仕様書では伝わらない「こだわり」の領域に入ってくる。

図●シフトレバー

ニュートラルで直立している。

|

【第二部】事例 |

技術流出の防止を狙い,ベトナムに鋳物工場を設立するシチズン精機。同工場で造るのは工作機械のベースに使う鋳物である。2006年度中に生産を開始。3年後には,同社が工作機械の生産で必要とする鋳物の大半を内製する。

鋳物の一体鋳造にノウハウ

工作機械にとってベースの鋳物は重要な部品。シチズン精機では,従来は複数の部品に分かれていた鋳物の一体化を進めている(図)。それにより,鋳物を高精度化し,工作機械を組み立てる際の調整作業を減らしている。

一体鋳造の鋳物は,形状が複雑。そのため,巣やゆがみが生じやすい。ゆがみが大きいと,削れない部分が出て不良品となる。しかも,工作機械のベースとなる鋳物は,中子や鋳型を手で組むため,もともとゆがみが出やすいという性質を持つ。

そうしたゆがみを小さく抑えるには「どういう姿勢で鋳物を造るか,押し湯(逃がし)はどうするかなどのノウハウが重要となる」(同社社長の岩崎年男氏)。鋳物工場を設立するのも,そうしたノウハウをしっかりと握っておくことが,同社にとって大きな強みとなると考えたためだ。

図●一体化進む工作機械のベースの鋳物

灰色の鋳物に比べて,山吹色の鋳物の方が一体化が進んでいるのが分かる。同社ではこうした一体化により鋳物の高精度化を図り,工作機械を組み立てる際の調整作業を減らしている。

|

【第二部】事例 |

「2007年初めに発売する新車種に向けて開発中の電動パワーステアリングから,ブラシレスモータを内製化する」。ショーワは,モータを電動パワステ技術の“核”であると位置付けて,内製化を進めていくことを明らかにした。

モータが核である一つの理由は,原価に占めるモータの比率が高いこと。数字は明らかにできないが,電動パワステを構成する要素部品の中では一番高い。いくら売り上げても,モータメーカーに吸い取られてしまうという事態は避けたい。

モータがパワステの商品力を大きく左右することも大きな理由だ。電動パワステは,油圧パワステに比べて燃費を2~3%向上できることを売り物にしてシェアを拡大してきた。つまり燃費からのニーズであって走りの質からのニーズではない。

今のところ電動パワステは走りの質が油圧パワステに及ばないとされている。慣性モーメントも摩擦抵抗も大きくなることは避けられない。走りの質でも油圧に勝てるかどうかは,今後のモータの出来次第だ。そんなに大切な部品を他社からの購入品で済ませていては,差別化などできるはずもない。

2度目の挑戦

電動パワステが登場したころ,モータはブラシ付きだった。これがブラシレスに進化し始めた。ショーワの製品では,2005年9月にフルモデルチェンジしたホンダの「シビック」向けに納めた電動パワステで,初めてブラシレス化を果たした(図)。

図●2005年9月に国内販売を始めたホンダの「シビック」

写真の「ハイブリッド」は11月発売。

|

【第二部】事例 |

液晶デバイスのバックライト,実装機や卓上ロボットといった設備機器,工作機械の位置決めに使うマグネスケールやレーザスケールといった計測機器―これらを主力製品とするのがソニーマニュファクチュアリングシステムズ(SMS)である。

同社は,設備開発・製造,金型設計・製作を手掛けていた旧SMSと,計測機器を開発・製造していたソニー・プレシジョン・テクノロジーを2004年4月に合併して発足した。2001年度と2002年度の決算は,両社合わせて順に64億円,17億円の赤字。それが,2003年度には15億円の黒字に転換,2004年度には46億円まで利益を伸ばしている。

その原動力となったのが,バックライト事業における一貫体制の確立だ。設計から最終組み立てに至る多くの工程を内部でこなす。

試作もパイロットラインも手掛ける

液晶デバイスにとってバックライトは“絵作り”にかかわる重要な部品。バックライトの輝度,光の均一性,色の再現性によって,液晶デバイスの画質が左右される。SMSはそこに目を付けた。

顧客の製品の性能を左右する部品だからこそ,顧客に対するきめ細かな対応が重要。設計,試作,パイロットラインによる検証,量産―これらをすべて手掛けることで,顧客に対するサービスの質を向上。併せて量産立ち上げまでのリードタイムや生産のリードタイムを短縮する。それによって,競合他社との差異化が可能と判断したのだ。

同社の場合,まず,顧客の仕様や要求に応じてバックライトを設計する。それを内部で素早く試作し,顧客と一緒になって作り込んでいく。さらに,顧客の要望に応じてパイロットラインを構築。200~300個のバックライトを供給し,顧客の了承が得られれば,量産ラインを立ち上げる。

こうしたきめ細かな顧客対応が可能となっているのは,同社が,バックライトの設計に加え,そのキー部品となる導光板の試作金型や量産金型の設計・製作,およびその成形を内部で実施できる体制を整えているからだ。競合他社のほとんどは導光板の量産金型まで内製できないという(図)。

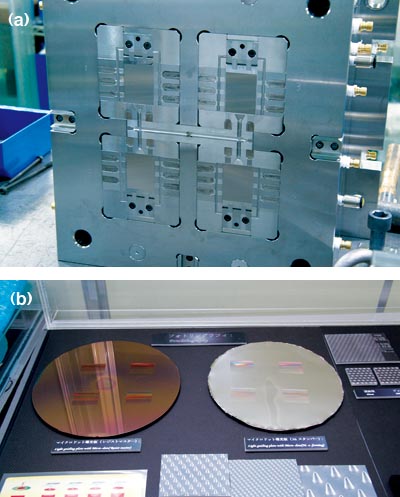

図●導光板の量産金型の例

(a)が金型。(b)の右側が溝を形成したニッケルのシートで,これを鏡面加工した型材に張り付けることで導光板の金型となる。ニッケルのシートは,例えば,エッチングで溝を形成した樹脂〔(b)の左側〕に電鋳によりニッケルをめっきし,それをはがすことで作製する。

|

【第二部】事例 |

十条電子(本社埼玉県川口市)の100%子会社である中国・上海十条電子有限公司は,上海の自社工場でセキュリティキーの生産を開始した(図)。ファームウエアの書き込みから包装/箱詰めに至る11の工程のうち,基板のはんだ付けを除く10工程を内製化したことになる。

端子にキーを挿さないとコンピュータやアプリケーション・ソフトが作動しないセキュリティキーは,市場が急拡大した。十条電子の製品はセキュリティ性の高さを特徴に,売り上げを伸ばした。

普通のセキュリティキーは「箱とフタ」をそれぞれ成形し,内部に部品を組み込んでから接合する。これは,ドライバーでこじ開ければ回路が露出する。この方法で解析されてしまってはセキュリティが保てない。

これに対して十条電子のセキュリティキーは一体成形で造る。回路基板を金型内に置いて,周囲を樹脂で固める。外が硬め,中がちょっと柔らかい素材になっており,無理に壊そうとすると,基板上の部品を“道連れ”に破壊してしまう。この安全性が好評の理由だ。

図●十条電子のセキュリティキー

需要が大きく伸びている。