デジタル家電製品を中心とした急速な製品価格の下落が日本の製造業を苦しめている。業界初の新製品を投入して最初は利益が出たとしても,競合他社が模倣によりキャッチアップして価格が当初の予想よりどんどん下がっていき,ある時点でコスト曲線を下回るようになり赤字化する,というパターンが多い。この負けパターンから抜け出すためには,「価格下落曲線」が「コスト下落曲線」と交わる時期を見極め,タイミング良い新製品投入とコストダウンを進めて,二つの曲線が交差しないようにする必要がある。その開発リソースを確保するための「選択と集中」が待ったなしである。

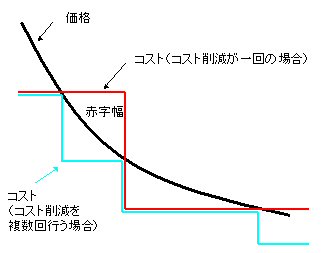

【図1】製品を開発・発売した後の製品価格下落曲線とコスト下落曲線。両曲線が交わると赤字になる。どの程度の期間で交差してしまうかを判断し,交差しないような対策が必要 |

当コラムに書いた内容がきっかけになって先週(2005年12月初旬),ある中央官庁で日本の製造業の競争力を上げるための政策を立案する立場の方々と懇談した。自由に意見を交換するという設定だったので,当社からも何人か参加して,特にテーマは決めずにブレーンストーミングを行った。そこで出た話題の中で筆者が最も興味をそそられたテーマの一つが「製品価格とコスト」の関係についての議論だった。

ある担当者の方は,製品を開発・発売してからのコストと価格の関係をざっとメモ用紙に書いて(図1),「これからは,製品が発売されてからどの程度の期間で製品価格がコストを下回るのかについてもっと注意を払った戦略が必要なのではないでしょうか」と語った。

価格下落にコストダウンが追いつかない

日本の企業がかなりの開発費をかけて業界初の製品を出したとする。最初は他社と差別化している製品であるために高価格で売れ,利益を出す。しかし,利益を出していることがアジア含めた他社に知れると,必ず模倣され,類似製品が出てきて,価格が下がっていく。そしてある時点で価格曲線とコスト曲線が交わり,それ以降は作っても赤字がかさむ構造になってしまう。

利益は,製品を発売して価格曲線がコスト曲線を上回っている領域で出る。そこからさらに開発費を引いた分が利益になる。思ったよりも短期間で価格が下がると開発費すら回収できないという状況になってしまう。日本のデジタル家電メーカーの多くはこうしたパターンに陥って苦慮しているようだ。この負けパターンに陥らないためにはどうしたらいいのだろうか。

まず考えられるのが,製品価格を下げないようにすることである。議論の中でも,ブランド価値を上げるとか,ストーリー性を持たせるとか,まねのできないキー・コンポーネントを搭載するとか,人間の「本能」に沿った製品を作るとか,いろいろな意見が出た。その中で,なぜ自動車の価格下落はデジタル家電ほど急ではないのか,という話になった。前述の価格対コスト曲線を自動車に当てはめるとどうなるのだろうか。

新機能投入と高級車・普及車間の良循環

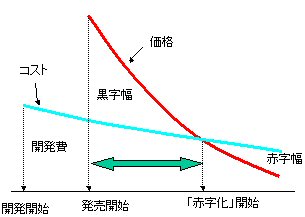

どこかに調査レポートなどがあるかもしれないが,とりあえず筆者の推測で文章を進めさせていただくと,自動車にしても1車種の1モデルだけを見たら価格は下がっているに違いない。しかし自動車の価格下落は,競合社数が少ないこともあるだろうがデジタル家電よりは下落のスピードが遅く,コスト曲線を下回る前に,余裕を持って新モデルを投入できる(図2)。新モデル投入時には必ず新しい技術・機能を盛り込む。ユーザーは新機能が追加されているならば,少しくらい価格が高くても受け容れる。

【図2】自動車の製品価格とコスト曲線。モデルチェンジのたびに新機能を投入して価格下落を防いでいる。高級車種向けに開発した新機能を1世代後の普及車種の新モデルに投入して開発コストを削減している。新モデル開発期間を短縮することによって,タイミングよくコストダウンを進め,コスト曲線は価格曲線を上回ることはない |

もう一つ重要なのが,自動車では新機能の多くが高級車種にまず搭載されることである。開発コストを加味すると,この高級車種だけに適用している段階ではそう大きな利益は出ていないのではないかと思う。しかしその後,開発した新機能を次の普及車種に搭載することで,開発コストを抑えた形で多くの新車を販売し,利益を出す。そうは言っても普及車種は価格の絶対額が小さいので,新機能を盛り込んだ上で価格を大幅には上げないために自動車メーカーはコストダウン技術面で相当の努力をする。そして,普及車種で培ったコストダウン技術と利益は,再び高級車種の開発にフィードバックするという良い循環ができているようである。

もちろんタイミングよく新モデルを投入するために自動車メーカーは開発の効率アップを進めている。日本の自動車メーカーのデザイン決定から発売までのリードタイムを見ると,10年ほど前は30カ月かかっていたのが最近では20カ月を切るようになってきている。一方で欧米メーカーはまだ20~30カ月はかかるところが多いと言われ,これが日本の自動車メーカーの強さの一因になっている。一方でコストダウン面でも,例えばトヨタ自動車はここ10年ほど設計の合理化だけで年間約1000億円のコストダウンを続けているといわれている。逆に言うと,トヨタの利益1兆円はコストダウンをしなければ吹き飛ぶ計算になる。

ソニー不振の原因は開発リソースの分散

筆者は先日,ソニーで開発革新を進める立場の方と食事を共にして懇談した。その際,自動車とデジタル家電の違いについての議論になった。その方が強調したのが,自動車とデジタル家電では,製品種類の数がまったく違うということだ。自動車メーカーは高級車と普及車といっても自動車であることには変わりがなく,開発リソースを1つの製品機種に集中でき,部品や要素技術の共通化も図りやすい。このため,開発リードタイム短縮や設計の合理化がしやすいのでないか,という。

しかし,デジタル家電は「三種の神器」といわれているものだけで薄型テレビ,DVDレコーダ,デジタル・カメラと三つもあり,ほかの製品も含めると膨大な数に上る。1機種だけに開発リソースを投入できる自動車メーカーと,同じ土俵で議論しても意味はないとその方は主張する。多くの機種を抱えながら,限られた開発リソースの中で,できる限り効率的に開発を進めなければならない開発現場の厳しさは相当なものだという。

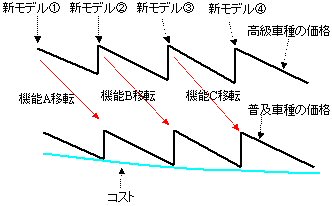

つまりは,これだけ増えてきた多くのデジタル家電すべてを扱うことはソニーほどの大企業であっても無理なのである。日経ものづくり誌は2005年12月号の特報「ソニーは復活するか---営業利益率4%の成算と開発力強化の処方箋」の中で,ソニーの屋台骨であるテレビ事業が赤字に陥った原因は,IT事業やゲーム事業などへと開発リソースを分散させてしまったためだと分析している。開発リソースが分散した結果,薄型テレビの設計力が下がって開発スピードが落ち,例えば松下電器産業が「ビエラ」ブランドについて1年に2回のサイクルで新製品を投入しているのに対し,ソニーは「ベガ」ブランドについて,実質的には1年に1回の新製品投入サイクルになっていると見る。

通常,同一製品モデルの場合,新製品を投入するたびに設計に工夫を加えてコストダウンを進めるので,ソニーは結果としてコストダウンを行うサイクルが松下電器よりも長いのではないかと日経ものづくり誌は分析する。価格とコスト曲線で見ると,価格下落にコストダウンが追いつかないと赤字幅が拡大してしまうのである(図3)。

日本の製造業でも「勝ち組」といわれる松下電器,シャープはいずれも開発リソースを投入する機種を絞り込んで1モデルあたりの技術者の数を増やして,開発スピードと設計力を上げた。ソニーがやるべきことは,なりふりかまわず勝ち組のやり方を模倣して,キャッチアップすることのようである。

コモディティから逃げないための「選択と集中」

さて,冒頭で述べた中央官庁の担当者は,価格対コスト曲線(図1)を描きながら「価格と曲線が交差した点が『コモディティ化』するということではないか」という。企業が脱コモディティ製品のつもりで開発しても,ある期間でコモディティ化してしまう。その期間を最初から念頭において開発を進めることが重要でないか,というわけだ。

背景には,日本企業はこれまで製品価格が下落しないような方策,特に脱コモディティ戦略に目が向きすぎていたという傾向がある。さらに,深層には「擦り合わせ」の重要性を当社含めたメディアや中央官庁が強調する余り,それだけをやっていればいいという自己満足的な雰囲気を醸成した面がないだろうか,という議論になった。

もちろん「擦り合わせ」の力を磨き,他社が簡単にまねができない高度な差別化された技術を開発し投入することは大切なことであるし,基本でもある。だが,擦り合わせでコストをかけて作ることが多い高級品の市場規模は一般に小さく,売り上げ規模も小さくなって利幅も多くは見込めない,という面があることも否定できない。高級品だけに傾斜すると,縮小均衡の道を歩むことにもなりかねない。

以前の本コラムでも述べたが,脱コモディティを追求する一方で,コモディティ化から逃げず正面から取り組む両面作戦をとることが大切なようである。コモディティの世界で生き残る一つの指針としては,価格下落曲線とコスト下落曲線が交わる時期をしっかり見極め,その時点で,新製品を投入するなり,コストダウンを進めて,けっしてを曲線を交差させてはいけない。そのために今最も重要なことは新製品を投入できる開発リソースを集め,徹底的なコストダウンを進めるために,「選択と集中」への舵をとることである。