LSI生産の高効率化を目指した「EES(equipment engineering system)」と呼ぶ技術を量産現場に導入する動きが本格的に始まった(図1)。EESとは,LSI製造装置が正常に機能しているかどうかをデータでチェックし,装置の信頼性や生産性を向上させるシステムを指す。2005年にはルネサステクノロジやソニーが相次ぎ採用を決めた。今後LSI業界全体に広がる可能性が高い。

装置メーカーの役割を見直す

ここへ来てEES が必要になってきた背景には,SoC(system on a chip)のように多品種少量,短TAT(turn-around time)の製品が増えてきたことが挙げられる。SoCはDRAMやマイクロプロセサのような作りだめが難しく,生産途中で装置が故障した場合のリスクが大きい。このため,EESによる装置の信頼性向上が求められている。これまでもIT(情報技術)を駆使して装置の状態を監視する試みはあったが,今回のEESは二つの点で異なる。

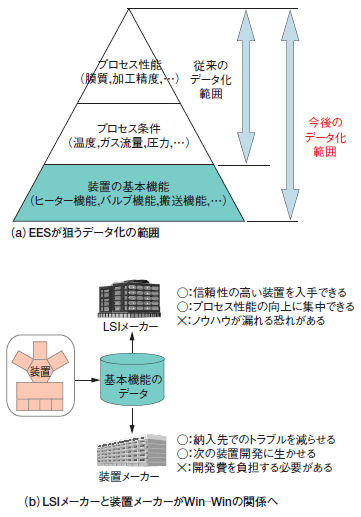

第1に,装置の基本機能をデータとして取得する点である。これまでは,基板温度やガス流量,チャンバ内の圧力といったプロセス条件を監視していた。しかし,この情報だけでは何が原因で問題が起きているのか分からず,対応に時間がかかってしまう。そこで,EESでは例えばヒーターに投入する電力を監視して,ヒーターそのものが正しく機能しているかをチェックする。根本的な原因を調べるので迅速な対応が可能になる。

第2に,EESではLSIメーカーと装置メーカーの役割分担を見直そうとしている点が従来と異なる。これまでは装置から取得したデータを解析して問題を解決するのは主にLSIメーカーの仕事だった。今回のEESでは,主に装置メーカーがデータを活用する。取得すべきデータを装置メーカーが自ら提案し,そのデータを活用しながら装置の信頼性を高めていく。一方,LSIメーカーはプロセス性能の改善に集中できる。

図1●LSIメーカーと装置メーカーの関係を見直す 装置メーカーはEESのデータに基づいて基本機能を検定することによって,ユーザー先でのトラブルを未然に防げるほか,そのノウハウを次の装置開発に生かすことができる。ルネサステクノロジが「SEMI Technology Symposium 2005」で発表したデータを基に本誌が作成。