<設計の背景>ソフトウエアの工夫で信頼性を追求

――最初にキーレス・エントリーを開発する話を持ちかけられたときのことを覚えていますか。

山崎修氏

山崎修氏オムロン

オートモーティブエレクトロニックコンポーネンツカンパニー

営業事業部

事業部長 参与

山崎氏 山田さんとは同じ年齢だったこともあって,商談のたびにいろいろな話をしていました。その中で,『infrared rays(赤外線)」って知ってる』と切り出されたのが,キーレス・エントリーとのかかわりの始まりです。この時点では,何のことを話しているのか分かりませんでした。ところが,オムロンが赤外線を使ったセンサーを扱っていることは知っていた私は,「赤外線の技術ならオムロンは得意です」と答えてしまいました。

会社に戻って開発技術者に相談したところ,与えられた開発期間が短かったことから,「どうして,こんな無謀な商談を受けてきたのか」と文句を言われてしまいました。しかも,「そもそも1台の自動車に2種類の鍵は必要ないのではないか」とアイデアそのものに懐疑的でした。その技術者は,この話を断るつもりで打ち合わせの席に臨んだのです。ところが,いろいろと話を聞いているうちに,大きな可能性を感じたのでしょう。最後にはキーレス・エントリーの開発に積極的になっていました。

――最初のキーレス・エントリーのシステムを教えて下さい。

酒井氏 基本設計を担当したのは,オムロンの技術部門です。その基本設計を基に最終的な製品を設計する作業は,車載機器の設計・生産を担当していた子会社のオムロン飯田が引き継ぎました。ここで,当時入社2年目だった私が開発メンバーに加わりました。

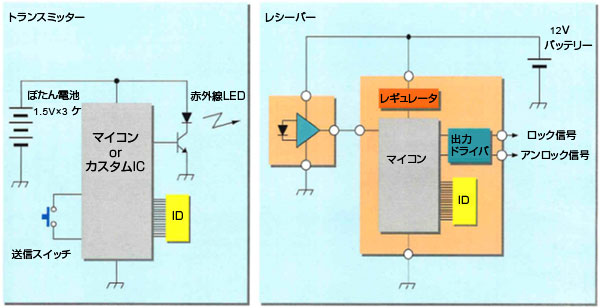

最初のシステムでは,自動車ごとに固有のIDコードを決め,送信機から送ったIDコードと受信機に格納したIDコードが一致したときにドアロックを施錠/解除するようにしました。送信機のボタンを押すと送信機内でIDコードを暗号化。このデータにパルス変調を施したうえで赤外発光LEDを使って,受信機に送信します。受信機では,受け取ったデータを復号し,記憶していたIDコードと照合。一致したならばドアロック機構を制御する信号を出力するというものです。

マイコンは,送信機と受信機のいずれにも使われています(図3)。与えられた開発期間内で設計を終えるには,マイコンを使うしかありませんでした。送信機のマイコンは,操作ボタンの認識,IDデータの暗号化,赤外発光LEDの駆動を受け持っています。IDデータとなる16ビットのデータは,16本の端子を使ってパラレルに読み込むようにしました。プリント基板のパターンを製造ラインで切断することによって,様々なIDデータを設定できるようになっています。このマイコンの電源には,1.5Vのボタン電池3個を使いました。受信機のマイコンは,IDデータの取得,復号,照合,制御信号の出力を受け持っています。IDデータは,送信機と同様にパラレルに入力するようにしました。電源は,車載バッテリーから供給しています。

図3 送信回路と受信回路のブロック図

車載用マイコンをいち早く活用

――どのような種類のマイコンを使ったのですか。

酒井学氏

酒井学氏オムロン飯田

第1開発センタ

センタ長 参事

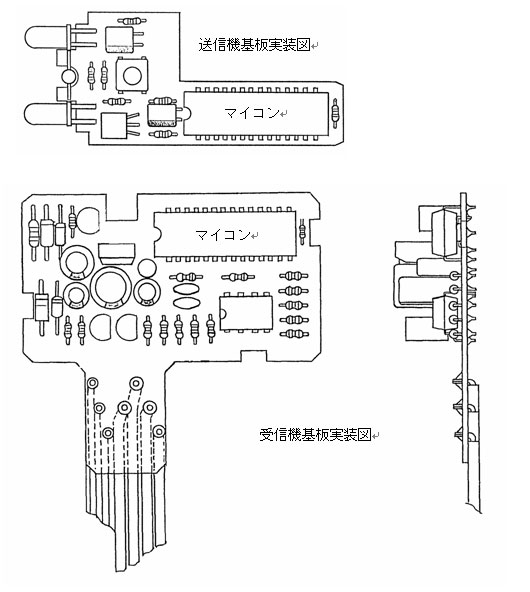

酒井氏 いずれも28ピンの4ビットの汎用マイコンです(図4)。NECの「μPD7506」を採用しました。ROM容量は2Kバイトで,パッケージはDIPです。当時は,いまのように表面実装型の小型パッケージ品は,なかなかありませんでした。

同社の製品を採用した大きな理由の一つは,自動車向けに-30℃~+80℃と広い動作温度範囲を保証した製品を用意していたことです。すでに,このころには自動車にマイコンが使われるようになっていました。このため,マイコン・メーカーが,自動車向けに広い動作温度範囲を保証した品種を相次いで提供しはじめたころだったと記憶しています。マイコンの内蔵メモリの主流がDRAMだったなかで,同社の製品はクロックを停止してもデータを保持できるSRAMをいち早く内蔵していたのも採用を決めるポイントになりました。

ただし最も大きな理由は,低電圧での動作を保証していたことです。このころマイコンの電源電圧は+5V±10%が一般的です。私たちは,大きさを抑えるために送信機の電源には+1.5Vのボタン型電池3個(+4.5V)を使うことに決めていましたが,これでは電源に余裕がありません。それどころか,電池は使い始めると出力電圧が下がるので,すぐに動作しなくなる恐れもあります。採用したマイコンは,+3.5Vでも動作することが保証されていました。

――マイコンを使ううえで工夫したことは。

酒井氏 ソフトウエアの工夫で信頼性を高めることです。ドアロックは,ドライバの安全とセキュリティを確保する重要な役割を担っています。誤動作は許されません。ところが,送信機も受信機も,どうしても電源が不安定になるタイミングがあります。例えば,送信機の場合は,衝撃が加わったときに電池に接触している端子が振動し,このとき瞬断が発生する可能性があります。受信機についても,電源投入時の過渡期に電圧が不安定になります。このような状態でも確実にマイコンが正常に動作するように,電源投入時など的確なタイミングで確実にマイコンのリセット回路が働くようにする必要がありました。

最近では様々な機能を備えたリセットICが珍しくありませんが,開発当時はまだ市場には見当たりませんでした。このため,処理に異常が発生したときに,これを検知してリセットする仕組みなど,信頼性を高めるための多くの工夫をソフトウエアに盛り込みました。

図4 送信機と受信機の基板実装図

不正対策を契機に再びマイコンを採用

――キーレス・エントリーは,その後どのように進化したのでしょうか。

酒井氏 約2年後に登場した次世代のシステムでは,リモコンを小型化し,キーと一体化しました。このとき専用ICを開発し,マイコンと置き換えました。この理由は,小型化のために電池を従来のボタン型電池(3個)から+3Vのコイン型電池に変えたからです。当時は+3V以下で動作するマイコンは見当たりませんでした。そこで,低電圧で動作する専用ICを開発したのです。専用LSIを使ったシステムは,途中で改良を加えながら1990年代半ばまで続きます。1995年ころになると再び送受信システムにマイコンを搭載するようになりました。このころ様々な赤外線リモコンの出力信号を外部から入力して記憶できる,いわゆる「学習リモコン」が市場に登場したことが再びマイコンに切り替えるキッカケです。学習リモコンを使うと不正にドアロックを解錠されてしまうことが懸念されました。そこで,通信のアルゴリズムを複雑にして,学習リモコンを使った不正行為ができなくすることになったわけです。この処理を実現するためにマイコンが必要でした。

一方,当初は赤外線通信を使う方式が主流でしたが,最近ではほとんどが電波式に代わりました。リモコンの向きを気にせずに使える電波式は,赤外線方式よりも便利です。ただし,最初のうちは高価でした。低価格化が進むとともに電波方式の比率が増えて,最近ではほとんどが電波方式になっています。

――いまではキーレス・エントリーは新車のほとんどに搭載されています。皆さんの努力の成果は業界に大きなインパクトを与えたといえるのではないでしょうか。

山崎氏 キーレス・エントリーは便利な機能です。一度,慣れるとドライバは手放せなくなります。このため新車に乗り換えたときにも,ドライバは同じ機能の装備を求めるでしょう。こうして,キーレス・エントリーを採用するクルマは着々と増えたのだと思います。

実は,世界初を目指して開発に取り組んでいましたが,アコードが発表される少し前に,海外のある自動車メーカーがキーレス・エントリーを搭載した自動車を発表してしまいました。「世界初」にはなれませんでしたが,難しい条件の中で業界に先駆けて新しいシステムの開発を成し遂げたことは,私たちにとって大きな自信をもたらしました。