|

拡大する 最適化技術 の活用 |

|

生産現場での検討や 事業性評価にも |

入力条件を変えながら,何度も計算を繰り返してより良い解を見つけ出そうとする最適化技術。品質に対する要求の高まりもあり,製品開発の現場ではCAEの普及とともにユーザーが広がっている。だが,最適化技術は何も製品開発の“専売特許”ではない。使い方次第で,製造条件の適正化や,新規事業の判断などさまざまな使い方が可能だ。

製品開発現場に定着しつつあるシミュレーション。その導入目的の一つが,目標とする設計結果を得るための条件を探ることだ。

特性を与えて計算し,その結果を評価したら,それに応じて再び入力条件(パラメータ)を与え直して再度シミュレーションする―この繰り返しによって,より目標に近い設計結果を得るためのパラメータを見つけ出していく。難点は,往々にして多大な労力が必要とされることだ。

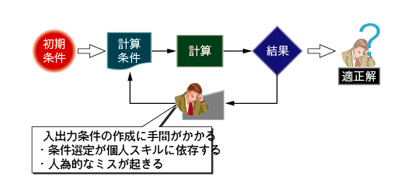

多くの場合,パラメータは1種類では済まない。パラメータが複数あると,その組み合わせはパラメータの種類に応じて指数関数的に増え,膨大な数のシミュレーションが必要となる。入力条件を設定するだけで多大な労力がかかるし,入力ミスも発生しやすい。パラメータの選定や結果の評価にはスキルも必要。人によってばらつきも生じる(図)。

そこで,こうした処理を自動化できるものとして,シミュレーションと併用されるようになってきたのが「最適化」技術。最適化支援ツールの手法が充実し,使い勝手が向上してきたことや,コンピュータの能力が向上し,実用的な時間内でシミュレーションを繰り返せるようになったことにより,製品設計や開発などで利用が進んできた。最適化機能を搭載するCAEソフトも増えている。

図●シミュレーションによる条件の適正化

条件を変えながら計算を繰り返して,結果との相関を調べる必要がある。条件の選定や入力ファイルの作成,計算の実行などに時間がかかる。