多くのメーカーは今、高付加価値のものづくりを志向する。新興国メーカーにはすぐにマネのできない、優れた性能を持つ部品/製品を開発し、不毛なコスト競争を回避しつつ安定した収益を獲得するためだ。

そのために有効な手段の1つが、高強度、高硬度、高耐熱性といった付加価値の高い材料の採用である。特徴的な材料は部品/製品に特徴的な性能をもたらす半面、総じて加工が難しいという問題を抱える。この難加工材の壁を突破しない限り、高付加価値のものづくりは見えてこない。

実は、ものづくりの現場では今、こうした難加工材に挑む企業が増えてきている。難加工材をいかに実用レベルで加工するか─。本特集では、難加工材に挑む9つの先進企業を紹介しつつ、これから難加工材に挑戦するためのヒントを解説する。(難加工材取材班)

挑戦・セラミックス編

ZrO2 【大塚精工】

内径120μmのノズル実現

顕微鏡観察で電着工具を選別

「多分当社しかできないと思う」。そう言いながら大塚精工(本社福岡県・志免町)代表取締役社長の井石雄一氏が差し出したのは、内径120×外径190×高さ700μmのパイプが390μm間隔で81個並んだジルコニア(ZrO2)の加工サンプルだ(図1)。

大塚精工は試作品や少量生産品向けにセラミックスと金属の精密加工を手掛けている。実はZrO2のサンプルと同じような形状のステンレス鋼製のパイプのニーズが高く、2年ほど前から安定した受注が続いている。電子部品を実装する時に使う吸着ノズルや、液体や気体の吐出ノズルとして使われているという。実際の依頼は、81個並んだものではなく、ノズルが1個のものや、数個並べたものが多い。

そんな中、ステンレス鋼では「耐食性や耐薬品性が不足する」「数100℃の高温環境で使いたい」という声がさまざまな分野から聞こえてきた。そこで、「耐食性と耐熱性に優れたZrO2を使い、ノズルとして使えるパイプを造ってみた」(井石氏)。顧客のニーズを先取りする次世代製品として自社開発したのである。

〔以下、日経ものづくり2013年8月号に掲載〕Al2O3/Sicなど 【トップ精工】

観察/仮説/検証を繰り返し

独自工具で一気に高精度加工

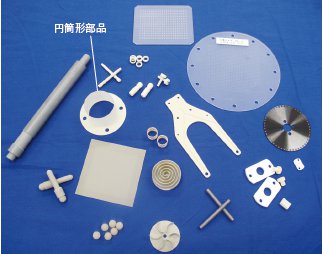

「硬くてもろい」難加工材の切削に特化し、主に開発現場の技術者から高い評価を得ている加工メーカーがある。滋賀県長浜市に本社を置くトップ精工だ。対象とする材料は、アルミナ(Al2O3)や炭化ケイ素(SiC)などのセラミックス全般と、金属の中でも比較的に硬くてもろい純タングステン(W)や純モリブデン(Mo)などだ。量産品としては、セラミックスでは半導体製造装置向けのウエハー吸着プレートやCVD(化学気相成長)装置向けのシャワー電極板など、金属では放射線やX線を扱う産業用/医療用検査装置の部品などを手掛けている(図1)。

同社は設立12年目、従業員45人の中小企業でありながら、北海道と沖縄を除く全ての都府県に計300社近くの顧客を抱えている。月にこなす案件は70~80件。これらの案件のほとんどが、量産ではなく完成品/部品メーカーの開発部門などから寄せられる試作案件だ。「リピーターは新規顧客の7~8割」(同社代表取締役の浅井要一氏)というから、同社の人気の高さがうかがえる。

〔以下、日経ものづくり2013年8月号に掲載〕