デジタル技術でフルモールド鋳造の付加価値向上

「日本の製造業の強さは現場にある」と言われるが、これは市場や拠点がグローバル化しても変わることはない。筆者は約28年間、製造業の工場に身を置き、そのことを肌で感じてきた。当時からさまざまな業種の工場との交流はあったが、コンサルタントとしての活動を開始したこの3年間でさらに多くの工場を知ることができ、「日本には優れた工場がたくさんある」という思いを強くした。本連載では、これら優れた工場の生の姿を紹介していきたい。

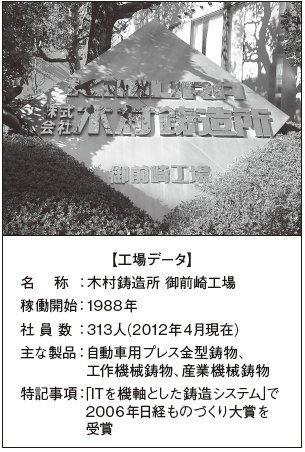

記念すべき第1回の訪問先は、他社にないコア技術を持つ鋳造メーカーの木村鋳造所御前崎工場である(図1)*1。同工場を選んだのは、ものづくりに対する考え方や3D-CAD/CAMおよび数値シミュレーションの活用、人材育成などの点で秀でているからだ。同工場の製造プロセスに沿って、その強さを探っていこう。

発泡スチロールを鋳物に

木村鋳造所御前崎工場のコア技術は、発泡ポリスチレン(以下、発砲スチロール)の模型を使ったフルモールド鋳造法(消失模型鋳造法)である。木型の代わりに、加工しやすい発泡スチロールを製品(鋳物)の形にした模型を作製し、そのまま砂型内に埋め込む。ここに溶湯を注ぎ込むと、溶湯が発泡スチロール模型を溶かし(燃やし)ながら模型のスペースを埋めていって製品の形になる。

模型として木型を使う鋳造法と比べて、フルモールド鋳造法は木型を保管するためのスペースが不要で、中子を作製する工数も削減できる。抜き勾配に配慮する必要もなく、パーティングラインにバリが発生する心配もないなど、フルモールド鋳造法には利点が多い。

〔以下、日経ものづくり2013年6月号に掲載〕

*1 筆者が講師を担当した、岐阜県各務原商工会議所主催「中部ものづくり指導者養成技能伝承塾」のカリキュラムの1つ「ITを活用した現場視察」で同工場を訪ねた。

関ものづくり研究所 代表