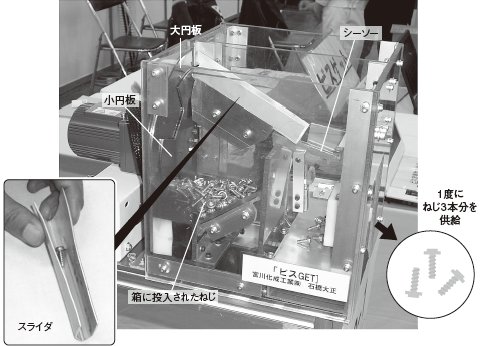

事例1:シーソーでピッタリ3本のねじを供給する

高価なパーツフィーダを使わずに、わずか2万8000円の材料費で宮川化成工業広島事業部(広島県東広島市)が製作したのが、部品供給用からくり「ビスGET」だ(図1)。クルマの樹脂製Dピラーにスピーカを取り付けるために必要な3本の座金付きねじ(以下、ねじ)を、作業員にその都度供給できる*。

主な構成要素は、箱、モータ、円板、スライダ、シーソーだ。構造と動きが分かりやすいように、正面と側面から見たのが図2(a)である。

円板は、直径210×厚さ2mmの大円板と、直径140×厚さ2mmの小円板の2枚ある。このうち、大円板には外周近くに合計2個の直径2mmのネオジム系磁石(以下、磁石)が、小円板には切り欠きが付いている。2枚の円板は時計回りに120rpmで回転する。すると、小円板の切り欠きが乱雑に積まれたねじを適度にかき回し、ねじの近くに来た磁石により大円板が1本のねじを吸着して回転を続ける〔図2(b)、(c)〕。磁力の大きさを調整したことから、ねじが一度に2本以上付くことはない。

〔以下、日経ものづくり2013年4月号に掲載〕

*:箱に投入されたねじを作業員が手で直接取ろうとすると、取りにくいために時間がかかる。加えて、多く取りすぎると戻す時間が、少ないと再度取りにいく時間が無駄にかかる。