省労力で現場効率を増幅する「てこ」効果

本連載の第1、2回(本誌2012年1、2月号)で議論してきたのは、今後のものづくりのために押さえるべきことを明確にし、そして改革の基盤として生産技術の知識体系を再構築することだった。これらの知識をベースに、さまざまな課題を予測した上で対策を施すことで、実行可能かつ最も優れたプランを初期段階から得る取り組みを展開できる。

これは換言すると、ベストプラクティス(結果を達成するために最も効率的な技法、プロセス)を獲得するための手法を構築するということだ。生産技術におけるベストプラクティスの観点は生産性、コスト、そして品質とのバランスにある。ものづくりを強化するには、計画段階でベストプラクティスを効率的に得て、手戻りなく実行に移すことが必要だ。

二重になっている標準時間

生産技術においては、計画の基本構成要素である「原単位」が重要である。この精度が悪いと全体の計画精度に影響し、後工程でのカイゼン活動で対応しながら収束させなければならない。

部品数や基本的な工法などは製品設計を基に決定できるが、移動や動作に関わる作業時間の原単位をあらかじめ確定することは、製品構造や工法の情報を基にするだけでは難しい。作業手順やレイアウトなど、生産現場で初めて確定する要素に大きな影響を受けるためである。

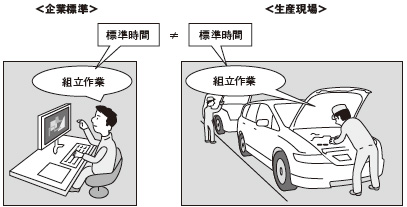

そのため、多くの場合、標準時間が企業標準と生産現場の二重構造となってしまっている(図)。生産技術部における標準時間とは別に、往々にして各生産現場がそれぞれの標準時間を持っているのである。このような状況では、レイアウトや作業手順が現場で変われば作業時間も変わってしまうため、事前に有効な計画を立てられない。

従って計画の精度を高めるには、レイアウトや作業手順の方針や仕様を初期段階で明確にしておく必要がある。つまり、ICT(情報通信技術)と計画技術、分析技術を用いて初期段階で工程計画の具体化を進め、後工程すなわち生産段階での調整を極力減らすことが必要だ。

〔以下、日経ものづくり2012年3月号に掲載〕

レクサー・リサーチ 代表取締役社長