震災を超えて より強くなる

「サプライ・チェーンを強くする」──。本誌は2011年6月13日号でこのように題した特集記事を組み、東日本大震災が国内エレクトロニクス業界に与えた未曽有の被害を伝えた。それから2カ月余りが経ち、寸断したサプライ・チェーンは急回復を遂げつつある。

急場をしのいだ各社は今、新たな課題に直面している。半導体や電子部品の生産拠点が1カ所に集中する状況の中、再び起こり得る有事に備えてどのようなリスク管理体制を構築するか、世界中の顧客から対応を迫られているのだ。「海外に拠点を分散しなければ、取引を続けられない」。そんな要求を受けた部品/部材メーカーもある。

リスク管理を強化することは従来、コスト負担を増やすことに等しかった。震災への各社の備えが十分ではなかった背景も、ここにある。大震災を経験した今、求められるのはリスク管理と競争力向上の両立である。

「危機にあるからこそ、斬新な知恵が生まれる」(三菱電機)。このような気概で今回の経験を競争力強化の契機にしようとする企業が、その具体的な手法を実践に移し始めた。前出の特集記事ではお伝えできなかった各社の「生」の姿をお届けする。

<ドキュメント>

ソニー:

「機器の生産量が半減するかも」、調達危機を救った“特命組織”

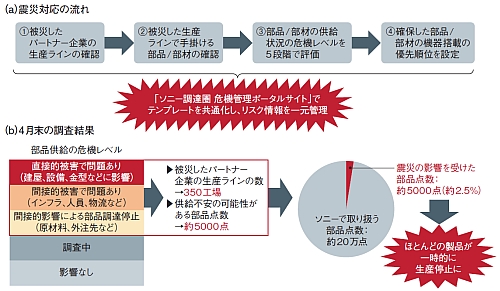

2011年5月末、ソニーのある“特命組織”がその役割を果たし、解散の日を迎えた。組織の名は、「東北地方太平洋沖地震対策室」。通称、「War Room」(作戦司令室)と呼ばれる。同社が取り扱う部品/部材の安定調達を図る目的で、震災の数日後に同社の調達本部内に設置された。

この組織では、ソニーの調達部門を統括する高野瀬一晃氏(同社 業務執行役員 SVP 調達本部 本部長)がリーダーを務め、半導体や電子部品などの部品/部材別の調達責任者と、液晶テレビ/パソコンなどの製品事業部門や生産部門の調達責任者が脇を固めた。

液晶テレビやパソコン、携帯型メディア・プレーヤーなどのAV機器を中心に、ソニー製品で使用される部品/部材は約20万点ある。震災後、これらの部品/部材の安定調達に向けてWar Roomのメンバーが一丸となって対応したことで、ソニーは2011年4月末までに震災後の部品/部材調達に一定のメドを付けることができた。高野瀬氏自身、「30年間調達に携わってきた中で、これほど深刻な問題に直面したのは初めての経験だったが、ソニー製品の生産への影響は最小限に抑えられた」と自負するほどだ。

富士通:

半導体子会社や取引先と連携し、代替部品の評価を迅速化

日立グローバルストレージテクノロジーズ:

基幹部品の不足から生産計画を大幅に変更、代替部品への切り替えも実施

アルプス電気:

独自判断で車載部品の生産設備を移管、全顧客から事後承諾を取り付けた

<対策の全容>

危機への備えと製品の競争力

最適なバランスを探る

エレクトロニクス・メーカーが頑強なサプライ・チェーンの構築に乗りだした。単にリスク回避を優先すると余計なコストが掛かり、製品やメーカーの競争力が低下しかねない。危機への強さと競争力。相反する目標を両立できる最適解を模索する。

突発的な事態に耐えられる頑強さと、製品や企業の競争力を、いかに両立させるか──。東日本大震災の影響でサプライ・チェーンの寸断に見舞われた国内のエレクトロニクス・メーカーは、危機への備えとコスト低減という二律背反した目標について、最適な落としどころを模索し始めた。

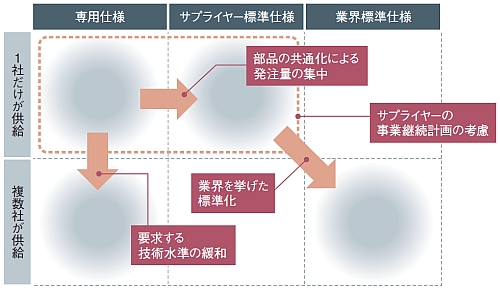

単に「部品在庫を余分に持つ」「部品を標準化する」「製造拠点を分散させる」といった取り組みを進めるわけにはいかない。製造できなかったり部品が調達できなかったりする危機に備えるためには、相応の費用が掛かるからだ。リスク回避ばかりを優先すると、製品のコスト競争力や品質が低下する事態を招きかねない。

一部のエレクトロニクス・メーカーは危機への備えとして、部品の共通化、製造拠点の多重化、供給網の可視化といった取り組みを進める方針を打ち出した。各社は、こうした取り組みを“十把ひとからげ”に進めてはならないと気を引き締める。性能や品質の点で代替が利かない部品もあれば、数社から同等品を調達できる業界標準仕様の部品もあるからだ。「サプライヤーの数や発注数量、価格、調達リスクといった要因を考慮しながら、1品ずつ適切な対策を取っていく」(富士通 執行役員 購買本部長の竹田弘康氏)。

<各社の決意>

三菱電機:

負担を一方的に押し付けてはならない、調達コストを再び下げる部分に注力する

約4000社のサプライヤーのうち、217社が直接的または間接的な震災の影響を受けた三菱電機。「社数にすればたった5%だが、やはり製造が一時的に止まるといった問題が出てしまった。1社集中のリスクが顕在化した格好だ。そのリスクをどうするかが、我々のサプライ・チェーン再構築における最大の課題だ」(同社 常務執行役 資材部長の坂田昇一氏)。

「サプライヤーは自立した企業であるべき。源流までサプライ・チェーンの実態を突き止めようとしてはならない」「一時的な調達コストの増加は仕方ない」──。再構築の方針を検討中の坂田氏の口からこぼれるのは、有事のリスクを回避するための負担を一方的にサプライヤーだけに負わせてはならないという思いだ。

その半面、調達コストを高止まりさせるつもりはない。「サプライヤーから『製造拠点を二重化したらコストが増える』といった声は上がるかもしれない。そのとき我々は、コスト低減のための改善を手伝ったり、要求仕様を緩和したり、複数製品での部品の共通化によって発注量を増やしたりする。それは調達部門の腕の見せどころだ。複数のサプライヤーを競わせることも、もちろん重要だ」(坂田氏)。コスト、品質、調達リスクなどの最適なバランスを常に模索し続けることが調達部門の役割だと、同氏は考える。