3次元設計における効果は、主に2つある。そのうちの1つは、前回(2010年9月号)の「生産工程を含めた効果の刈り取り」で解説した。後工程で3次元モデルを利用することによる効果といえる。

もう1つの効果が、製品そのものの性能と品質の作り込みだ。今回は、これを早期に実現するための開発スタイルについて説明する。そのキーになるのが、CADのオプションとして機能するCAEである。

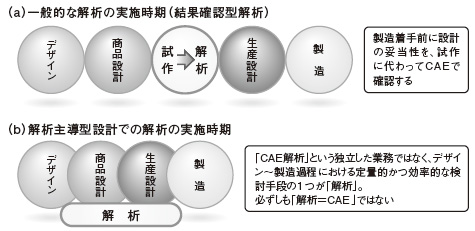

CADやCAEベンダーの解説では、CAEは開発プロセスの中で「試作」に置き換わるものとして位置付けられることが多い〔図1(a)〕。これを結果確認型解析という。

そして、設計者がこれを簡単な操作で行えるよう、「設計者向けCAE」と銘打ったCAEツールをオプションとして組み込み、形状データをそのまま解析用のモデルとして利用できるCADが提供されている。しかし、これまで多くの設計/開発現場と解析事例を見てきたが、この種のCADが効率よく稼働しているところは意外と少ない、というのが正直な感想である。あまり使われていないか、間違った使われ方をされている例が多い。

この「設計者向けCAE」については、CAEのユーザーサポート経験から、その使用に際して2つの点で注意が必要であると考える。

〔以下、日経ものづくり2010年10月号に掲載〕

O2 技術ディビジョン コンサルタント

O2(http://www.o2o2.co.jp/)は、設計開発領域を専門とするプロ集団。顧客企業の業務プロセス改革、高度な技術課題解決を総合的に支援。3D-DPRMなど独自の方法論を持つ。