“トヨタ指針”が牽引し

急進展する材料開発

発表からの1カ月間で1万4000台の受注──。販売前に,目標の5倍にも迫る受注を集めたトヨタ自動車のハイブリッド車「SAI(サイ)」が,満を持して2009年12月7日に発売された。価格は338万~426万円という高級セダンだが,コンパクト・カーに相当する低燃費が消費者の高い評価を得ているという。

実はこのSAIには,ハイブリッド車であること以外に,環境関連でもう一つの大きなアピール・ポイントがある。それは,室内表面積の60%にも及ぶ個所に植物性樹脂を使用したことだ。カタログに大きなスペースを割いて説明していることからも,その力の入れようがうかがえる。

クルマにこれだけ多くの植物性樹脂を使用した例は,過去にない。

第1部<環境材料の常識が覆る>

クルマの高い要求水準が

「+α」を生み,幅広い分野へ

環境対応はアピールできるが,コストや性能では課題ばかり…。

環境材料に付きまとってきたこうした“常識”が,にわかに変わり始めた。

「+α」の特徴を備えた環境材料が,続々と登場している。

「環境に良い材料である上,コストダウンも実現します」──。

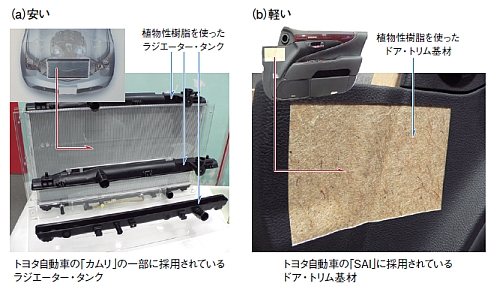

2009年10月後半から11月前半にかけて開催された「第41回東京モーターショー」。デンソーの説明員は,来場者に対してこう繰り返していた。この説明員が指し示したのは,クルマのエンジン・ルームに使うラジエーター・タンク。植物から作られる樹脂である「植物性樹脂」を使ったことをウリに環境対応をアピールした展示品だが,従来の石油系樹脂を利用したラジエーター・タンクに比べて大幅に安くなる特徴もあるというのだ。

ほとんど公にされていないが,このラジエーター・タンクは既に2009年7月から,トヨタ自動車の中型セダン「カムリ」の一部に採用され始めている。「そのほかの多くの車種にも,いずれ採用されることが決まっている」(デンソー)という。

ネガティブから「+α」へ

環境材料に付きまとっていたネガティブな“常識”が,にわかに変わり始めた。

環境をアピールできることに加え,「+α(プラスアルファ)」の特徴を備えた材料が相次いで登場し,実用化され始めている。例えば,「安い」「軽い」「手触りが良い」といった特徴を備える材料だ。これまでの常識を覆し,環境対応以外にも明確なメリットを持つ材料である。

第2部<植物性樹脂の新たな進化>

「マイナス25%」も追い風に

“脱ポリ乳酸”で採用が急拡大

CO2排出量削減や石油資源からの脱却をもたらす植物性樹脂。

エコ・カー・ブームに沸く自動車業界での採用が,急速に広がっている。

その立役者は,相次ぎ登場し始めた“脱ポリ乳酸”ともいうべき植物性樹脂だ。

「トヨタらしい」「本気度を感じる」──。室内表面積の60%に植物性樹脂を使ったトヨタ自動車のハイブリッド車「SAI」に対して,他の自動車メーカーや電機メーカーの技術者は,こう感想を漏らす。

トヨタ自動車がSAIにたどり着いた背景には,ここ最近の植物性樹脂の大きな技術進化がある。それは,利用できる植物性樹脂の選択肢が急増したことだ。

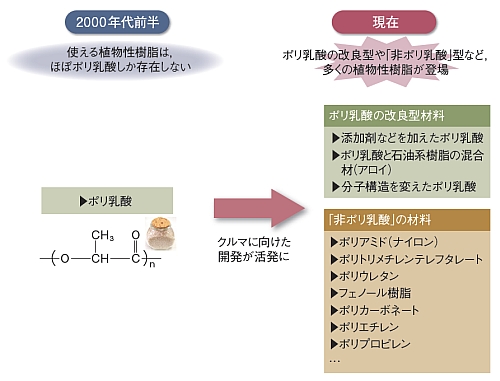

植物性樹脂といえば,2000年前半には,ほぼポリ乳酸しかなかったといっても過言ではない。トウモロコシなどから作られるポリ乳酸は,米Nature Works社が2002年に年間7万トン規模の生産を始めたことで,それを利用しようとする動きが自動車業界や家電業界などでも出始めた。

トヨタ自動車が2003年5月に発売した新型「ラウム」のスペア・タイヤ・カバーで初めて植物性樹脂を利用したのも,この流れの一環といえるだろう。しかし,「ポリ乳酸をクルマで使いこなすには課題が多く,トヨタに追随しようにも,とても使えなかった」(ある自動車メーカーの技術者)。トヨタ自動車が,2009年に入るまでラウム以外に植物性樹脂を利用した量産車を一切投入しなかったことも,その難しさを物語っている。

ところが最近になって,ポリ乳酸を大きく改良した材料や,ポリ乳酸とは全く異なる「非ポリ乳酸」の材料が相次いで登場している。これらの材料は,以前のポリ乳酸とは異なる“脱ポリ乳酸”とも呼べる材料だ。

第3部<Pbフリー接合剤の新たな進化>

ELV指令を受けて動きが加速

模索する高温はんだの代替材

耐熱性を備えたPbフリー接合剤の開発に焦点が当たり始めた。

ELV指令を受け,クルマにおけるPbフリー化が加速しているためだ。

従来の高温はんだの代替に向け,候補となるさまざまな材料の開発が進んでいる。

「モータや制御部など大部分の電気回路のはんだ接合部に,我々のPbフリーはんだが使われた」(日本スペリア社)──。2009年10月末のオーストラリア。ダーウィンからアデレードまでの約3000kmに及ぶ大陸縦断コースを走るエコ・カー・イベント「Global Green Challenge」が開催された。このイベントに参加した「Deep Green Research号」は,日本スペリア社のPbフリーはんだを多用した電気自動車である。大きな故障もなく,無事に完走を果たしたという。

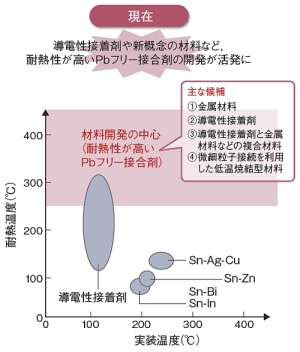

いよいよ“心臓部”にメス

クルマに向けたPbフリー接合剤の開発が活発になってきた。クルマの高い要求水準を満たす耐衝撃性や長期接続信頼性を備える材料に加え,特にエンジン・ルーム内の高温環境下でも使える耐熱性を備えたPbフリー接合剤の開発に焦点が当たり始めている。大手電機メーカーで接合技術開発を統括する技術者は,こう述べる。「電気自動車や燃料電池車といった環境対応をウリにするクルマであれば,接合材料もPbフリー化したいというのは当然の話だ。特に,耐熱性が高いPbフリー接合剤については今,世界中で必死の研究開発が進められている」。冒頭のDeep Green Research号のように,Pbフリー接合剤の利用をアピールするコンセプト・カーが登場すること自体も,クルマに向けた材料開発が活発になってきたことを裏付けている。