現代の自動車は高張力鋼板をスポット溶接して車体に組んでいく。残念なことに、スポット溶接した部分は母材強度の上昇から期待されるほどの強度が出ない場合がある。住友金属工業は、この現象を解明し、高張力鋼板を使いこなして自動車を軽量化するために、新しい引っ張り試験と疲労試験の方法を開発した。

自動車には高張力鋼板が広く使われる。強度に優れるため、板厚を減らして軽量化できるからだ。一方、鋼板を接合する場合、生産性の高いスポット溶接を使うことが多い。自動車1台当たり数千カ所にも及ぶスポット溶接部がある。

高張力鋼板にも泣き所

高張力鋼板を使うことにより、板厚を下げても強度は厚板の軟鋼板と同程度にできる。ただし、スポット溶接した部分は、高張力鋼板であっても、母材強度の上昇から期待されるほどの強度が出ない場合があることが知られている。理由は十分解明されていないのだが、スポット溶接によって一度高温に加熱されて性質が変化するためと考えられる。

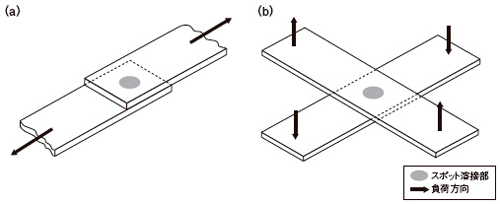

スポット溶接部は、部品同士の荷重の伝達を担う。応力集中が起こるため、破壊の起点になりやすく、その強度を評価することは重要である。強度の評価は、せん断と引っ張り(はく離)の両方の負荷形式についてそれぞれ個別の試験片を使い、評価方法はJIS規格で規定してある(図)。これはスポット溶接部に遠くから力をかけて全体として評価する方法であり、溶接部の内部を解明する方法ではない。