自動車の販売および生産台数で世界一の座に手をかけたトヨタ自動車。意外にも,クルマづくりの本格的なグローバル化に踏み切ってから10年に満たない。この極めて短い期間に,同社が世界市場で爆発する需要にどこよりも応えられた理由は,日本だけでなく海外の開発拠点や工場といった現場の強さにある。トヨタ自動車の現場力には何が隠れているのか。その秘密に迫る。(近岡 裕)

トヨタ,ついに世界一へ─。トヨタ自動車が2007年におけるクルマの販売台数の計画を発表するや否や,多くのメディアがこう報じた。

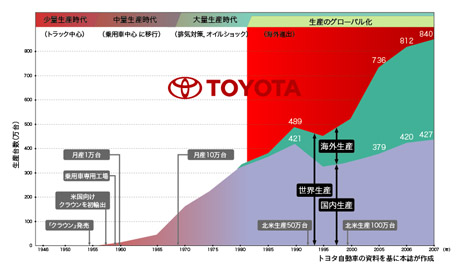

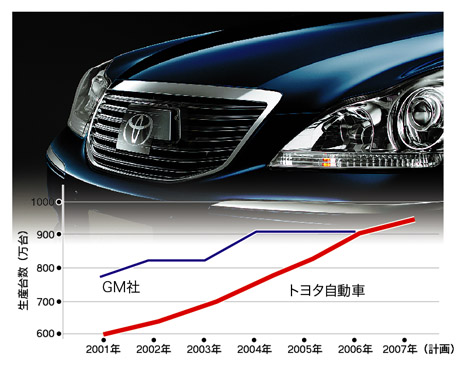

その内訳は,トヨタ自動車が840万台,ダイハツ工業が84万台,日野自動車が10万台で合計934万台。2006年における同社グループの世界の販売台数である880万台を6.1%上回った。これにより,トヨタ自動車グループは,これまでトップを走ってきた米General Motors(GM)社グループを抜き去って世界首位に躍り出る見通しが明らかになったのだ(図)。

図●世界一に迫るトヨタ自動車

クルマの生産台数で長らくトップを走ってきたGM社を2007年に抜く勢いを見せる。販売台数でも世界首位になる見込み。なお,このトヨタ自動車のデータにはダイハツ工業と日野自動車を含む。

トヨタ自動車のものづくりの現場は,標準化に邁進し,いったん標準化したプロセスには厳密に従う。こうした手法を前向きに受け入れる理由は,標準化がもたらすメリットの大きさを,同社の現場の人間がきちんと理解しているからだ。

そのメリットとは,ムダ・ムラ・ムリを減らせること。標準化したプロセスに従えば,付加価値を生む仕事に集中でき,バラつきの小さい優れた成果が得られるためである。

例えば,設計開発や生産のリソースが競合他社より少なくても,狙い通りの品質水準を安定して確保できる。問題の発生や修正,やり直しの回数が減り,検査工程の負荷を減らせてコスト競争力が増す。均質でミスの少ないプロセスとなるから,リードタイムを短縮できる。すなわち,標準化により自社のQ(品質),C(コスト),D(納期)に関する能力が高まり,競合他社に対して優位性が増すのである。

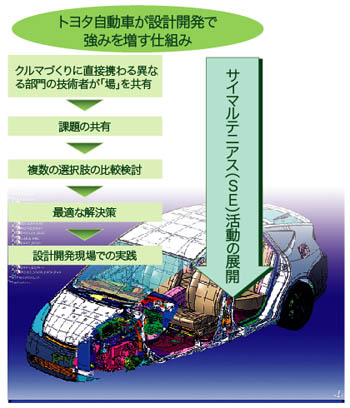

図●設計開発の強さを支える仕組み

製品の設計者だけでなく,生産技術部門や工場に所属する技術者が1カ所に集結。こうして「場」を共有し,課題を抽出してこれも同じく皆で共有する。続いて,抽出した課題に対し,全員で複数の選択肢を考え出して比較検討する。これにより見つけ出した最適な解決策を設計開発で実践していく。こうした一連のプロセスは,サイマルテニアス・エンジニアリング(SE)活動で支えられている。

クルマの生産に対するトヨタ自動車の基本方針は「現地化」だ。需要のあるところ,世界のどこでもクルマを造る。そのため,海外市場における販売台数の増加に歩調を合わせて,同社は毎年2~4棟の工場を海外に新設したり,生産ラインを増設したりする計画を立てている。例えば,2006年には米国のテキサス州で20万台,中国の広州で10万台の車両工場を造り,フランスでは3万台,タイでは9万台の工場の増設を図った。

だが,工場の新設や増強で生産能力を拡大することにはリスクも伴う。実際には予想通りに市場が成長しなかったり,競合企業が競争力の高いクルマを市場投入したりして,目論見通りにクルマが売れるとは限らないからだ。

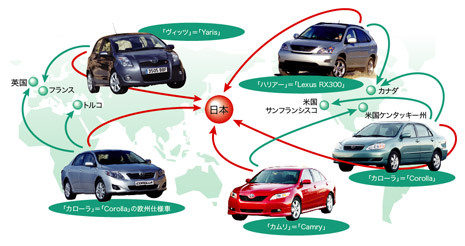

図●生産の「グローバルリンク体制」

日本を中心に世界の複数の組み立て工場で生産プロセスをできる限り標準化。これにより,世界の各組み立て工場の柔軟性を高め,需要変動に強い生産体制の構築に努める。対象は世界のさまざまな市場で販売する「グローバル車種」。なお,グローバル車種でも日本と現地で販売するデザインが多少異なる場合がある。写真で示した車種は海外市場で販売するモデル。