土鍋が高級炊飯器に,絹が燃料電池の電極に,

金糸銀糸が携帯電話機の透明導電性フィルタに・・・。

何百年,何千年と継承されてきた伝統技術が

今,最先端の分野で最先端の技術として鮮やかに蘇る。

先を行く現代の技術者たちが,

伝統技術のポテンシャルの高さに気付き始めたからだ。

伝統技術が悠久の時を生き抜いてきたのは

時代時代のニーズに合わせて革新を積み重ねてきた結果で,

そこには今に通じる「宝」がある,と。

かくて,現代技術と伝統技術の融合は,

日本のものづくりが現在抱える

大きな二つの課題を解決する糸口となる。

(荻原博之,中山力,松田千穂)

|

|

|

|

日本のものづくりに二つの課題 |

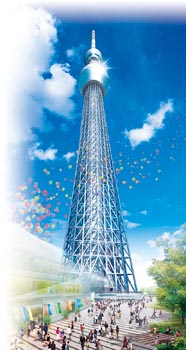

現在のアナログ放送からデジタル放送に完全移行する2011年。東京は墨田区に,デジタル電波を関東一円に安定して届ける新東京タワー「すみだタワー」(仮称)が出現する。2006年11月24日には,事業主体となる新東京タワー(本社東京)と東武鉄道がそのデザインを発表した。

高さは現在の東京タワーの2倍弱となる610m。地上350mと450mの位置に二つの展望台がある。そこまで行く展望用エレベータが昇降する,鉄筋コンクリート製の中心軸を「心柱」,それを取り巻く編みかご状の鉄骨を「塔体」と呼ぶ(図)。塔体の断面形状は,地上付近では正三角形を成すが,高度が上がるにつれて丸みを帯びていく。そして,第1展望台のある350m付近で円形に変わる。

こうした構造面での工夫が,見る角度によって塔体のシルエットに変化を与えるという。例えば,日本刀のように緩やかに反るように見えたり,逆に世界の古代建築の柱に残る「むくり」と呼ぶ膨らみのように見えたり…。設計を担当した日建設計代表取締役社長の中村光男氏は「(デザインは)日本の古代建築を意識したものになった」と話す。

新東京タワーに盛り込まれた古代建築のアイデアは反りやむくりといった様式美だけではない。悠久の時を越えて地震による倒壊を免れてきた,京都の東寺や奈良の法隆寺に建つ五重塔の構造,すなわち優れた耐震構造もそうだ。心柱を中心に,塔体各層が独立した構造を採る五重塔では,地震や強風時に塔体各層の間に生じる相互作用により揺れを低減すると考えられている。こうした古代建築の制振システムを,新東京タワーでは最新の技術を駆使して再現する。具体的には「心柱と塔体の相互作用で地震の揺れを低減するために,両者の間にダンパを設置して耐震性を高める」(デザインを監修した,彫刻家で東京芸術大学・元学長の澄川喜一氏)計画だ。

図●東京都墨田区の押上地区と業平地区の間にある東武鉄道の所有地に建設されることが決まった新東京タワー

タワーの高さは610mで,現在の「東京タワー」に代わる新たなテレビ放送用電波塔となる。地上から350mと450mの地点にそれぞれ展望台を設ける。肝心の地上デジタル放送用のアンテナは,地上から高さ550~650mの約100mの間に取り付けられる。この部分の断面は円形で「耐風性が高い」(日建設計)。

|

|

|

|

IHと電熱線でかまどの火加減 |

タイガー魔法瓶が2006年9月に発売した炊飯器「土鍋IH炊飯ジャー『炊き立て』」(図)は,実売価格で6万円弱という高額な製品にもかかわらず好調な売れ行きを示している。「発売後の2カ月半の累計で出荷台数は3万5000台を超え,当初,予測していた出荷台数の3割増し」(同社)という勢いだ。

この炊飯器の最大の特徴となっているのが,内釜に土鍋を採用していることである。ご飯が美味しく炊ける,おひつとして食卓に持って行きやすい―といった土鍋が持つイメージが,消費者に強くアピールしたのだ。

電磁誘導で土鍋を加熱

土鍋は蓄熱性が高く,遠赤外線効果もあるため,ご飯を美味しく炊ける道具として知られていた。「数年前から炊飯用の土鍋に対する注目度が上がってきて,デパートなどでも市販されるようになっていた」(タイガー魔法瓶ソリューショングループ商品企画チーム主事の金丸等氏)という。

ただし,これらの土鍋をそのまま持ってきても,炊飯器では利用できない。同社が手掛ける炊飯器は電気製品であり,「特に,火力の強さを考えるとIH(電磁誘導加熱)方式に対応できることが条件となった」(同氏)からだ。

土鍋の素材である土では,電磁誘導によって温度が上昇することはない。それ故,既存の炊飯用土鍋は,ガスコンロなど直火での利用を前提としていた。

図●タイガー魔法瓶の「土鍋IH炊飯ジャー『炊きたて』」

ご飯を美味しく炊くことを追求した結果,内なべに土鍋を採用することになった。

|

|

特異な構造が特異な性質を生み出す |

「絹に現代科学の光を当て,捲土重来を期す。これが,私のロマンだ」。社名に絹糸紡績の名残をとどめるシナノケンシ(本社長野県上田市)の代表取締役会長を務める金子八郎氏は,同社の原点である絹に今なおこだわり続ける。

しかし,絹そのものの事業は茨の道だ。戦後の繊維不況や化学繊維の台頭で,競合各社が絹事業から次々と撤退していく中,同社は彼らとは別の戦略を採る。絹糸紡績工場を日本からタイに移し,絹を造り続けたのだ。気が付けば,絹糸紡績を手掛けるのも社名に「絹糸」の名を残すのも,国内では同社ただ1社となった。そして現在では,絹関連の売上高は同社全体の数%にすぎず,モータ/アクチュエータ関連と,記録型DVD/CD装置など「PLEXTOR(プレクスター)」ブランドを展開する情報/産業システム機器関連が同社の屋台骨を支える。

時代の趨勢を見極めつつ業態を上手に転換してきた同社だが,冒頭の言葉の通り,金子氏の頭から絹が離れることはなかった。そしてついに,かのロマンが現実になるかもしれない。「カーボンシルク」と名付けた絹の新素材によって。

焼いてみたらどうか

シナノケンシ開発センター技術顧問の清水誠氏が,籾殻を焼成しカーボンを製造する技術を知ったのは,今から約4年半前。籾殻と同じように,絹を焼いてみたらどうか。これが,カーボンシルクへの第一歩だった。

絹紡糸を織ったもの(織り地)や編んだもの(編み地),絹を溶かしてから乾燥し細かく砕いた「シルクパウダー」などを焼いてみるものの,最初はボロボロになって使い物にならなかった。しかし試行錯誤を繰り返すうちに,焼成温度から焼成時間,雰囲気制御に至るまで最適な製造条件を見つけ出し,ついにカーボン化することに成功した。2004年のことだ。

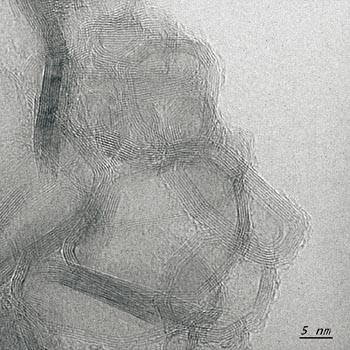

図●カーボンシルクの表面のTEM(透過型電子顕微鏡)像

結晶構造は,18種類のアミノ酸から成るたんぱく質「絹」の構造に由来する「高次構造」を成す。こうした特異な構造などが特徴のある特性を生み出す。 提供:信州大学工学部遠藤研究室

|

|

漆を知るものが得た塗装の極意 |

松下ネットワークマーケティングは2006年12月,デジタルカメラ「LUMIX」

の「漆」モデルを発売した。外装(前面)に漆素材を使った特殊な塗装を施したもので,「古今」「いぶし銀」「古木乾漆」「玉虫」「黒銀乾漆」の5種類がある(図)。

塗装に関して協力したのが,坂本乙造商店(本社福島県会津若松市)だ。古今と玉虫ではチタン粉末による蒔絵を採用し,古木乾漆では仏像造りなどに使われている乾漆技法を,漆と金属溶射で再現。黒銀乾漆は,黒漆と金属溶射によってコーティングし,磨き上げる―といったように, 漆塗りの技法を生かしつつ,現在の塗装技術を取り入れることで工業製品へ適用している。

「漆によって美しさを増すだけでなく,物理的・化学的な特性を生かすこと」(坂本乙造商店代表取締役社長の坂本朝夫氏)とともに,「漆だけにこだわらず,化学塗料なども含めてハイブリッドに使ってこそ,さまざまな特性を引き出せる」(同氏)という考えが根本にある。

工芸品から工業製品へ

同社の工業製品第1号となったのが,1984年に米Parker Pen社(当時)から依頼された「プレミアデスクセット」だ。レーガン大統領の就任記念にホワイトハウスへ贈るために作製したもので,シングル(1本挿し)とダブル(2本挿し)2種類を各1000台,合計2000台の受注だった。

「会津若松で1,2の工芸師」(坂本氏)に頼んで漆を塗り,Parker社に納品した。ところが,最初に送った品はすべて返品という憂き目にあってしまう。返品された品物を見てみると,細かな指摘を記した数多くの付箋が張ってある。「工芸品は全体で美しければ良いという考え」(同氏)だが,工業製品として塗装面の均一性が求められたのだ。

1年間の猶予をもらって,坂本氏自らが漆塗りに挑戦する。そこで採用したのが吹き付けによる漆の塗装だ。温度,湿度を管理し,見事,Parker社の要求に応えることができた。

図●デジタルカメラ「LUMIX」の「漆」モデル

|

|

電解液は70年つぎ足す「秘伝のたれ」 |

創業が,かの赤穂浪士が吉良邸討ち入りを果たす2年前の元禄13(1700)年までさかのぼる福田金属箔粉工業。京都は室町で興した金銀箔粉を生業とし,300年の時を経た今では1000品種以上の金属粉と電解箔,金属箔をそろえる「箔粉の百貨店」に変貌した(図)。

特に,粉に着目すれば,この3世紀の間に大きな節目が二つあった。最初の節目は,1879年の真ちゅう粉の工場生産。急増する純金粉需要に対し同系色の真ちゅう粉で応えることで,金属粉製造事業がスタートした。それは,従来の装飾分野から工業分野への脱皮だった。

次の節目は,1937年の「電解銅粉」の生産だ。発電機などに使うカーボンブラシ用銅粉の製造依頼を受け,日本で初めて電気分解方式で造る電解銅粉の量産化にメドを付けた。ここからである。同社がハイテク産業分野を切り開き,銅系を中心にニッケルやレアメタルなどさまざまな粉末冶金材料を展開していくことになったのは。

こうした同社の強みは無論,300年にわたる技術の蓄積。それが今,1000種類を超える粉の圧倒的な品ぞろえや,改良に改良を重ねた設備に生かされているのだ。とりわけ設備に関しては,多くの大手金属素材メーカーが海外から購入する中,同社は自社開発の道を選んだ。今でこそ外からも購入するようになったが,そこには自社開発時代から継承される知恵が詰め込まれている。だからこそ「性能面や価格面で他社とは一味も二味も違う粉を提供できる」(同社常務取締役新商品事業部長の梶田治氏)のだ。

そんな同社の代表的な粉が,1991年に「全国発明表彰」を,2005年には「第一回ものづくり日本大賞内閣総理大臣賞」を受賞した「導電塗料用銅粉」である。

図●金箔を手掛けていたころの「箔移し」と呼ぶ作業風景

1929年の伊勢神宮金箔奉納の様子。現在,福田金属箔粉工業では金箔は製造せず,仕入れ販売のみ手掛ける。

|

|

編み込む角度で物性を制御する |

複数の糸を交差させながら紐を造り出す組紐技術(p.72の「紡ぐ・織る・組む」参照)。この技術を複合材,特にCFRP(炭素繊維強化プラスチック)の製造技術に応用しているのが村田機械だ。通常はプリプレグシートを裁断して張り付けていくが,同社は炭素繊維を立体的に編んでいく。炭素繊維を長いまま使えるため物性の安定性が高く,その配向の設計自由度も高い。また,軸対称に近い形状であれば原糸から直接,最終製品形状の基材を作製できる。

このような利点に注目した村田機械は,型(マンドレル)の表面にそって自動的に炭素繊維を編む装置(ブレイディング装置)を開発。2000年には最大5層の基材を連続生産できるまでに発展させた。

送りと回転の速度で角度を調整

ブレイディング装置では,マンドレルおよび,繊維を供給する多数のキャリアの動きによって繊維を編んでいく。マンドレルは軸方向に動き,キャリアは停止しているか,もしくは円環状レールの内側を周方向に移動している。移動するキャリアにはその周回方向によって2種類あり,マンドレルの周囲を互いにすれ違いながら周る。すれ違う際に軸方向の前後が入れ替わる仕組みだ。

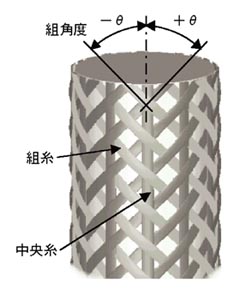

このようにして編んだ基材は基本的に3軸構造となる(図)。軸方向の中央糸と,軸方向に対してある角度を持つ2種類の組糸だ。組糸は,マンドレルにらせん状に巻き付いた状態となり,基本的に周方向にも軸方向にも糸の切れ目はない。

組糸と軸方向の角度(組角度)は,マンドレルを送る速度とキャリアの移動速度の比で決まる。マンドレルの方が速ければ組角度は小さく,キャリアの方が速ければ組角度は大きくなるわけだ。

図●組紐の構成

マンドレルの移動速度とキャリアの回転速度の比によって繊維の配向(組角度)が変わるため,ねじりや曲げに対する剛性などを調整できる。

|

|

多様な素材で光る抜き型の切れ味 |

3次元形状の樹脂部品に,円形や四角形などの穴を開ける工程で使われるのが「3D抜型」と呼ばれる工具だ。3D抜型を先端に取り付けたプレス機などによって打ち抜く。

3D抜型を適用する代表例が,自動車のバンパ。グレードによってフォグランプ用の穴があったりなかったりする。このような場合に抜き型があれば,高い成形用の金型は一つで済み,コストダウンに大きく貢献する。

この3D抜型で名をはせたのがハガタ屋(本社香川県東かがわ市)だ。もともとは,手袋の布を裁断するための抜き型を造っていた(図)。刃物としての切れ味と耐久性,この二つを極めることで布から革,紙,樹脂フィルム,さらには樹脂の成形品へとさまざまな材料に対応し,形状も平面から立体へと対象を拡大してきたのだ。

現物を見て触って学ぶ

ハガタ屋の代表取締役喜岡達氏は中学卒業後,香川県東かがわ市で手袋の抜き型業を営んでいた叔父の家に弟子入りした。4年後の19才のとき,独立開業を決意。当初は苦しい日々が続いたが, 開業の1カ月後に受注した抜き型の切れ味が納入先で認められる。その評判が口コミで伝わり,「一気に半年分くらいの仕事がきた。毎晩,夜中の2時まで作業しなくては追いつかないくらい」(同氏)だった。

「切れ味を出すのは感覚とセンス」(同氏)という。修行時代にはとにかく現物を見て,触って学んだ。早朝や夜遅く,または休日と通常の仕事の合間を縫っては技術を磨いていった。「刃先を触ったり,指を掛けてみたりして切れ味を確認していく」(同氏)。

独立後も,包丁やノコギリ,日本刀などあらゆる刃物について,文献や実物からそのノウハウを吸収しようとしてきた。「もっと切れ味を良くしたいと常に考えている。切るものによって方法も異なるし,奥が深い」(同氏)。

図●手袋の抜き型

抜き型は,縫製前の布地を裁断するために使用する。左は型紙,右は型紙に合わせて折り曲げて溶接した金属板。この後,片側の縁を刃として仕上げていく。

|

|

微粒子分散の知恵をコンデンサに |

木や竹の細い板に文字を書いた木簡や竹簡。奈良の平城宮の埋没遺跡からいまだに出土する。「そこにつづられた文章が風雪に耐え,1000年以上の時を経て今なお読めるのは,すごいの一語に尽きる。当時の様子を今に伝える墨は,偉大な記録材料といえる」(呉竹技術開発部技術マーケティングチームリーダーの佐々木勝浩氏)。

その墨の需要が減ってきた。理由は主に二つある。一つは,墨を使う書道人口の大半を担う学童が減ってきたこと。ここにも,少子化の影響が暗い影を落とす。もう一つは,パソコンが普及したことだ。書道を除いて墨を使う最大の機会である年賀状作成に,最近では筆も毛筆水性ペンもほとんど使わなくなってしまった。

こうした状況に,墨をはじめとする書道用品や毛筆水性ペンを主力商品として事業展開する呉竹は危機感を抱く。新市場の創造。この喫緊の経営課題に同社は今,コア技術をもって取り組んでいる。そのコア技術こそ,明治35年の創業以来100年以上造り続けてきた墨にほかならない。新市場は,墨と現代の技術との融合によって創造していく。

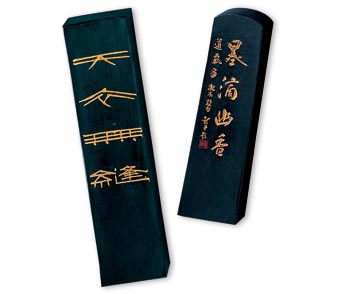

混練でススを膠に均一分散

呉竹のコア技術となる墨は主に,スス,膠,香料から成る(図)。墨の黒さを出すススは松の木や松ヤニ,あるいは植物油を燃やして作る。前者を松煙墨,後者を油煙墨と呼び,今では大半が油煙墨を利用している。竹簡や木簡の文字がいまだに判読できるのは,このススがほとんど変色しないためだ。

墨を固める際,ススを強く結束し形を整える役割を持つのが膠である。膠は,動物の皮や骨,にべ(結合組織)を煮出したときにできるゼラチンを固めたもの。墨汁にする場合には,膠がススの分散性を高める。固形墨にしろ墨汁にしろ「ススと膠は最高の組み合わせ」(佐々木氏)という。

図●固形墨

スス,膠,香料から成る。混練工程でススが均一に分散する。呉竹では,この微粒子分散技術を産業用途に応用展開している。

|

|

美しさと三千万回の耐久性を両立 |

「輪島塗の本質的な良さは丈夫であること。だからこそ,日常的に使うものに適している」。こう語るのは,輪島塗を手がける大徹漆器工房(以下,大徹)の漆頭,八井汎親氏だ。

時代とともに生活習慣が変われば,日常的に使うものも変わってくる。例えば,パソコンが普及した現在ではキーボードも「日常的に使うもの」である。特にキートップは毎日手に触れる部分だ。「耐久性に加えて抗菌性もある漆塗りが生かせると考えた」(同氏)。

角の塗り方に工夫

漆塗りキーボードを依頼したのは,輪島市と同じ石川県のかほく市に本社があるPFUだ。同社の小型キーボード「Happy Hacking Keyboard(以下,HHKB)」の発売10周年モデルとして開発した「HHKB Professional HG JAPAN」のキートップに漆塗りを施している(図)。

実は,PFUが漆塗りキートップを作製したのは初めてではない。HHKBの初代モデルを1996年に発表した際,記念モデルとして漆塗りのキーボードを作製している。その際に漆塗りを担当したのが大徹だった。

しかし,「今回は製品として,キートップに漆を塗る。前回の記念モデルとはまったく別のもの」(大徹の八井氏)だった。飾り物として手造りするのと,実使用を前提とした製品を造るのでは取り組むべき要素が異なってくるのだ。

もちろん,基本的な漆塗りの工程は輪島塗の漆器などとほとんど同じだ。キートップ一つひとつを,能登名産の珪藻土を焼成粉末にした「地の粉」を使って下地塗りし,漆を塗って24時間かけて乾燥させ,表面を研いでまた漆を塗る―という工程を繰り返していく。

異なるところはキートップの形状。具体的には,キートップ上面の縁部分へ漆を塗るのが難しかった。通常,輪島塗では「角を作らないように,削っている」(同氏)のだ。

そこで大徹では,上面の縁部分に金の粉を振りかけることにした。これによって漆が吸い寄せられ,漆の層が厚くなる。「金や銀,漆の玉などさまざまな素材で検証したところ,金が最適だった」(八井氏)。

図●「HHKB Professional HG JAPAN」

キートップの表面処理に輪島塗の技法を適用した。

|

|

金箔貼りを置き換えた成膜技術 |

京都市。平安時代から続く祇園祭の山鉾の一つ,木賊山が立つ場所に,築100年になる木組みの格子が美しい町屋がある。西陣織の豪華な帯などに使う金糸や銀糸を造る会社と聞けば,京都らしい外観に似つかわしいが,一方ではカーナビゲーションなどに組み込むタッチパネルの心臓部,透明導電性フィルムも手掛ける(図)。実に,その世界シェアは2割。京都のど真ん中で伝統の衣をまといつつ,最先端の技術を発信している会社,それが創業130年を迎えた尾池工業である。

スパッタリングでITOを成膜

尾池工業が製造するタッチパネル向け透明導電性フィルムの構造は,例えば以下のような層を成す。表面側から,指紋を付きにくくするなどの機能を持つトップコート,傷から守るハードコート,ベース素材となるポリエステル・フィルム,光の干渉を防いだりする光学特性調整層,導電性を付与しペン入力などを可能にするITO(酸化インジウムスズ)層。造り方は,ポリエステル・フィルムに湿式のウエット・コーティングでトップコート,ハードコート,光学特性調整層を形成してから,最後に乾式のスパッタリングでITO層を成膜する。

そのスパッタリングは「ロール・ツー・ロール」と呼ぶ方式。10-1Pa以下に引いた真空チャンバ内に,ウエット・コーティングを終えた,長さ数kmに及ぶポリエステル・フィルムのロールを設置し,ITOをスパッタリングして再びロールに巻き取る。ロールを送る速度は「フィルムに求められる抵抗値などによって異なり,速いもので1分当たり数十m,遅いものでは1mを切る」(関西尾池工業工場長の穴原秀男氏)という。

スパッタリングの現場では,品質管理に注意を払う。例えば,スパッタリング前のロールはステンレス鋼製の箱の中で厳重に保管する。「わずかな水分やゴミが成膜環境を変えてしまう。狙い通りの製品を造るには,残留ガスの影響を極力排除しなければならない」(同氏)からだ。こうして世界市場で大きな支持を獲得する透明導電性フィルムが完成する。

図●タッチパネルに透明導電性フィルムを組み込んだカーナビゲーション

金糸や銀糸を真空蒸着で製造し始めたときからのノウハウが詰まっている。