マカベアルミ

海外生産のコストを

国内で実現し

技術流出防ぐ

自動車部品のコストダウンへの取り組みには終わりがない。打つ手がなくなれば、海外への生産移管すら求められる。アルミダイカスト成形のマカベアルミも同じような決断を迫られた。しかし、社長の大場正男氏が選んだのは国内生産の道。湾曲したスライド型を持ちながら4個取りできる金型構造を開発した同社は、見事国内生産で海外並みのコストを実現した。

自動車の設計において、機能の充実と軽量化はトレードオフの関係にあるといってよい。年々高まりつつある安全性や快適な装備への要求を満たそうとすれば、エアバッグや電子部品が増えていき、ますます車体は重くなる。

そこで注目されるのが、樹脂や軽金属を使った部品の軽量化だ。中でもアルミニウム合金は、密度が2.7g/cm3と鉄の約1/3にすぎず、融点も鉄の1535℃に比べて660℃と格段に低いため加工性も良い。特に、高温の溶湯を高圧で注入するダイカスト成形は量産性と加工精度が高い。金型と接する表面に凝固層(チル層)が形成されて欠陥が出にくいのも、耐久性を求められる自動車部品ではメリットだ。

湾曲した形状をダイカストで実現

「ダイカスト市場は、自動車産業とともに成長してきた」とマカベアルミ社長の大場正男氏は語る。同氏は、東京でダイカスト成形会社を営む親類の下でアルミダイカストの基礎を学び、13年後の1970年に故郷の茨城県真壁町(現桜川市)で茨城ダイカスト工業所を設立した。1973年の第一次オイルショック以降、米国では燃費に優れる日本メーカー製の小型車が急速に販売台数を伸ばしていくが、まさにその前夜のことだ。

大場氏の言葉通り、日本の自動車産業の成長に伴って同社は拡張を続け、1987年には社名をマカベアルミとした。しかし1990年代半ばになると海外での生産が増え、部品メーカーも海外の工場との競争にさらされるようになってきた。熾烈なコスト競争はアルミ部品にも波及したが、砂型鋳造より生産性の高いダイカスト成形にはむしろ追い風となった。

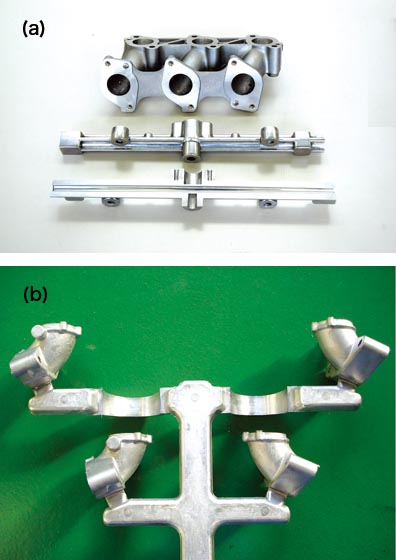

1995年、大手2輪車メーカーからそれまで鋳造によって生産していたアルミ製インテークマニホールドをダイカストにできないかという相談を持ち掛けられた。それをきっかけに、ダイカストでは難しいとされてきた湾曲した部品の生産技術を開発する(図)。

700℃と高温のアルミ溶湯を20M~120MPa程度といった圧力で金型に注入するダイカスト成形で難しいのは、複雑な形の中子を変形させずに抜き取ることと、空気を逃して型の末端まで均一な温度で溶湯を行き渡らせることの2点だ。湾曲がある場合、一定の曲率で中子を設計しないと抜けないのはもちろん、溶湯からの熱の伝わり方が均一でないと中子の膨張が不均一になり、抜けなくなってしまう。

図●マカベアルミの技術開発品

(a)一番上は3連の湾曲した形状があるインテークマニホールド。下は貫通穴を内部に成形した燃料パイプの断面。真ん中は貫通穴ではなく、片側が閉じた穴を持つ燃料パイプ。(b)湾曲したスライド型を使って成形品を4個取りした例。