本連載では、これまでデジタルセル生産の構築を生産技術面から述べてきた。今回はこれを生産管理面からみていこう。

動作情報を徹底収集

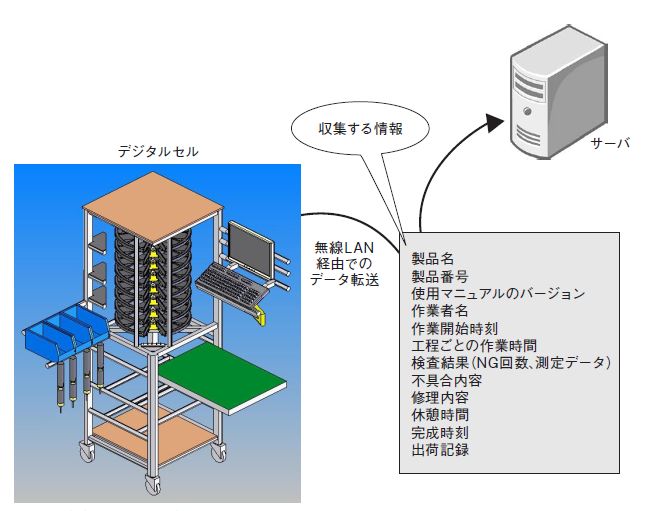

前回(第5回)、デジタルマニュアルの表示内容を作業の進捗状況と同期させるため、作業者のアクション(動作)を表示変更の合図にすることを説明した。こうしてデジタルセルで収集した動作情報を全てサーバーに保存する仕組みが、実は生産管理において大きな力を発揮する(図1)。

動作情報を収集する仕組みはこうだ。まず、1台の製品を組み立てる直前に、作業者のIDカードと生産指示カードに印刷されたバーコードを読み込む。これにより「誰がどの製品の何号機を何時何分何秒に着手した」かが記録される。その後は部品のピッキング、電気ドライバの締め付け完了信号、検査機器のデータ転送ボタン、スタッフ呼び出しボタン*1が押された信号などの各情報を逐一サーバに転送して保存していく(図1)。情報伝達に無線LANを使えば場所をとらず、作業者の邪魔にならない*2。

ただし、バーコードを読み込む作業は付加価値を生まないので最低限にしたい。その上で、作業そのものをいかに信号として取り出すかが知恵の出しどころである。取れるデータは全て集める。そうすれば、その後のデータ活用の幅が広がるからだ。以下、生産管理の視点からデジタルセル生産におけるデータ活用について解説しよう。

人を時間で縛らない

本連載の第1回で筆者は、「組立工程では制約条件理論(TOC)は成立しない」と述べた。その理由の1つとして、作業時間は人によってバラつくという事実を挙げた。これを踏まえて、筆者はデジタルセル生産を運用するにあたって初めから「作業者に対する時間の概念をなくす」という方針を立てた。

人間には個性がある。時間はかかるがじっくり丁寧に製品を組み立てる人、作業は抜きん出て速いがしばしばミスをしてデジタルセルのディスプレイに「NG」を表示させてしまう人、身体的ハンディキャップを負っている人…。これらは全て個性だと筆者は考えている。その個性豊かな人たちを「標準時間」や「タクトタイム」という名の下に時間で縛り付けてよいものだろうか。

もちろん製造現場であるから、営業部門に約束した納期に間に合わせる使命がある。だが、作業者に心理的な圧力をかけるべきではない。実は、作業者に時間を意識させずに、製造部門に課せられた納期を守る方法がある。POP(Point of Production:生産時点情報管理)だ。