さて、前回の冒頭で紹介した「デジタルカメラを使わない」という条件は機構設計の部分では達成した。しかし電気回路基板や調整・検査工程ではデジタルカメラ画像を使わざるを得なかった。試作品を写真で撮影することを代替できるような3次元データが存在しなかったためで、取締役もそこは承知してくれた。

こうしたデジタルマニュアルを紹介すると、かなり多くの人から質問を受ける。「デジタルマニュアルは確かに見やすいけれど、作成するのは大変でしょう」というものだ。

これは大きな誤解である。データは3次元CADで既に設計者が作成してくれている。それをDMUツールを使って仮想的な組立・分解を何回か繰り返す。その中で、見やすい視点からのスナップショットを「jpeg」などの画像ファイルとして保存し、そこに必要最低限(ここがカギ)のテキストを加えるだけだ。

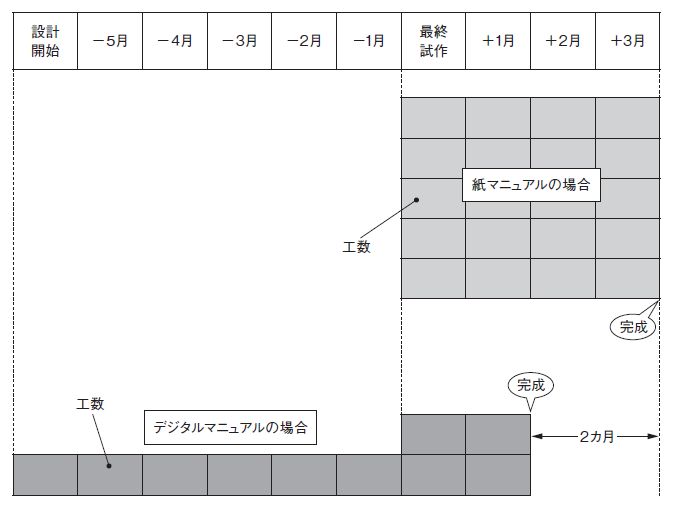

平均すれば1画面を作成するのに10分ほどしかかからない。これに対し、デジタルカメラ画像を使用しながらA3判用紙に印刷する従来のマニュアルの作成には、1枚当たり40分はかかる。ただし、紙を使う場合は1枚に平均2工程を書き表せるので、枚数はデジタルマニュアルの半分で済む。

すなわち、デジタルマニュアルの枚数は従来の2倍になるが、1枚当たりの作成時間は1/4に短くなる。従って、トータルでは1/2の工数で作成できるというわけだ。

しかも、工数削減以上の効果がデジタルマニュアルにはある。デジタルカメラを使わない、すなわち試作品を使わないため、マニュアルの作成開始時期を圧倒的に前倒しできるのだ(図3)。

設計部門で3次元データを作成したら、間髪入れずに製造部門でDMUとして活用する。そして、「ここはもう変わりそうにないな」と判断すれば積極的にデジタルマニュアルにしてしまう。もちろん、その後に設計変更が生じる可能性はあるが、マニュアルの変更にはそれほど手間が掛からないから、大した問題にはならない。

加えて、このDMU作成時に、電気ドライバやトルクレンチといった工具類も製造部門で3次元データとして作成しておき、工具と製品の干渉やビットの長さなどをチェックしてしまう。こうすれば、「取り付け穴位置をあと△mm移動してくれれば組立工数が□秒短くなります」といったような代替案・改善案を設計者にフィードバックすることが可能になり、設計品質の向上に関して製造部門が貢献できるのだ。これは製品開発のフロントローディングを進める1つのアイデアであろう。