例えば、ある企業の設計部門では、正味作業時間よりも設計に集中できる「連続作業時間」の方が生産性と強い相関があった。そのため、価値実績分に「連続した設計作業時間」を採用した。価値実績分として「正味作業時間よりも連続作業時間の方が実態に近い」という着想には設計者としての長年の経験が役に立った。前述した経験に基づいた直感が生きた例である。

その他、あるメーカーは生産性に直接関係する工数の中でも設備の稼働に関するオペレーションの工数が生産性を決める主因であることを見いだし、価値実績分として「設備オペレーション時間」を用いた 。いずれのケースでもVPMを適用した改善活動は大成功し、非常に高い生産性の目標を達成している。

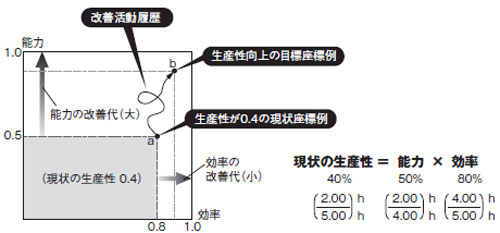

ここでは価値基準を正味作業時間とし、再びシミュレーションを続けよう。実際に計測した正味作業時間が4.00hだったとすると、

となる。これを図示したものが、図2の点「a」である。

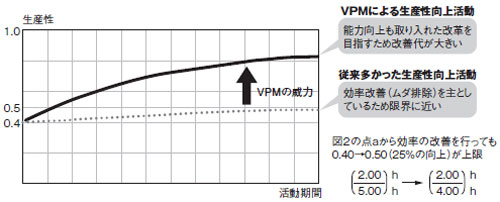

これまでの改善活動では、ムダの排除という効率の向上に主眼を置くことが多かった。今回の熱処理工程でも後述の通り依然としてムダはあるが、効率の値は改善前でも0.80と相当高い。仮に1.00まで引き上げても、1.00÷0.80=1.25なので25%の改善が限度となる。能力の改善が手付かずならば、生産性全体でも25%の改善が限界だ(図3)。

これに対してVPMを適用して能力と効率に分解すると、能力の方に大きな改善代があることが一目瞭然となる。改善活動の主な舞台を能力に設定することで、はるかに高い改善効果が見込めるのだ。

では、能力に改善代がさほどない場合はどうなるのか。論理的にはVPMでも大きな改善効果は見込めないことになるが、これは、ほとんどの場合で杞憂である。既述の通り、企業のこれまでの改善活動は、効率改善が主だったので、能力においては大きな改善代が手付かずになっている場合が多いからだ。

VPMでは現場における生産性向上のための作業改善を第1の改善と呼ぶが、これをさらに2つに分けている。すなわち、能力の改善であるD改善(Develop、Destroy、Designの頭文字)と、効率の改善であるC改善(Control、Change、Challengeの頭文字)だ。VPMでは、もちろんD改善を重視する。

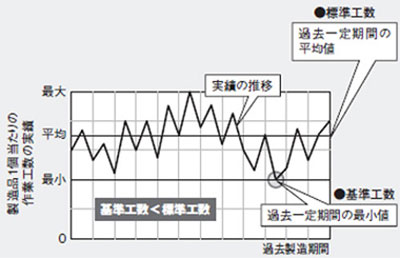

VPMでは、一般化した生産性指標を理論値/実績値で表わしているが、分子にある理論値は簡単には決められない場合も多い。理論的な限界値は簡単には分からないからだ。そこで、実務的な理論値の決め方を紹介したい。

まず、理論値の定義は、実績値と次元が同一で、理想状態で実現できる値とする。前段の同一次元というのは同じ概念で同じ単位のものと思えばいい。実績値として時間を使うならば理論値としても時間を使い、実績値が延べ工数であれば、理論値にも延べ工数を使わなければならない。一方、後段の理想状態というのはなかなか難しい。現実的なアプローチとしては、今までの生産実績の中で最も少ない時間もしくは延べ工数を当てはめるとよい。このときに、理想的な条件を実現していると想定するのである。

これで理論値/実績値は1.00以下になるが、理論値や実績値の絶対値は、生産数量に比例して変わってしまうので、さらに分かりやすくするため製造品1個当たりの理想製造工数を「基準工数」と定義し、理論値=基準工数×生産数量と考える。基準工数とは、製造工程や製造品種ごとに個別に設定される最小工数となる(図)。

「繰り返し生産ができない一品受注生産のような製品に対して基準工数をどう決めるべきか」という質問をよく受ける。このような場合は、基準工数として原価製造見積もり工数を使うとよい。見積もり工数には、営業見積もり、工場見積もりなど幾つもの種類があるが、余裕を全く考えないで利益を最大化する見積もりが原価製造見積もり工数として設定されているケースが多いからである。この原価製造見積もり工数を工程ごとに基準工数として採用する。

中には、原価製造工数見積もりは苦手という企業があるかもしれない。しかし、原価製造工数を正確に見積もることは、改善活動のみならず企業の生産活動の基本である。まず、正確な見積もりができるように、企業体質を変えることから始めなければならない。