正規分布とは限らない

公差では,バラつきの範囲を表現するが,実際に生産した部品がその範囲内でどのようにバラついているのかまでは考慮していない。前述の不完全互換性の方法は,正規分布に従ったバラつきが前提となっているが,それ以外のバラつき方もあるのだ。その代表例が「一様分布」である。

正規分布は,例えば切削加工での狙い値を公差の中央値に設定した場合などに発生する。環境温度の変化や材料の不均一性など,作業者がコントロールできないような要因によって発生するバラつきだ。狙い値から外れるほど発生確率が低下していく。狙い値が平均値となる。

一方,一様分布は,公差範囲内で同じような頻度でバラつくタイプの分布である。例えば,プレス加工(穴開け加工)において,金型の摩耗によって部品の寸法が次第に変化していくような場合に現れる。

この場合,短期間の加工品だけ(例えば同一ロット)を集めれば正規分布になることが多い。しかし,加工が長期間にわたると,正規分布の平均値自体が変化していく。金型の摩耗の仕方や加工期間の長さによっても変わってくるが,加工品の寸法のバラつきは正規分布ではなく,長方形に近い分布になるはずだ。

公差を計算する際には,各部品がどのようなバラつき方をするのかを知っておくことが大切。一様分布の場合には最悪ケースが発生する確率が高くなるので,不完全互換性の方法をそのまま適用するわけにはいかないからだ。

加工方法で変わる

NC工作機械の普及によって,高い精度の加工が以前に比べて容易になったが,それでもCAMなどでシミュレーションした工具の先端の軌跡通りにワークを加工できるわけではない。例えば,片側固定で丸棒を旋盤加工した場合,先端部分に近づくほど,ワークのたわみによって切削量は減少する。その量は,加工する材料の硬さや工具の送り速度などの加工条件によって左右されるが,基本的に丸棒は先端に行くほど直径が大きくなりやすい。

これを考慮し,丸棒の直径に公差を指定する際は,どの部分にどの範囲で精度が必要なのかをきちんと考え,加工する人にきちんと伝わるような図面にする必要がある。場合によっては,pp.50-53で後述する幾何公差も活用すればよい。

このようなワークの“逃げ”の問題は,旋盤による丸棒の加工だけでなく,フライス盤でも発生する。加工精度を高めるには,切り込み量を小さくしたり,工具を何往復もさせたりといった現場での対応が必要となり,コストアップにつながることを肝に銘じたい。

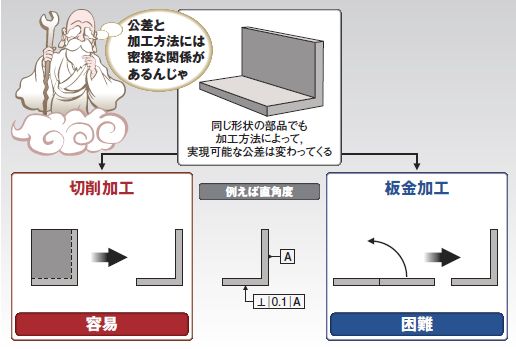

さらに,加工方法によって容易に実現できる精度が異なってくることも把握しておくことが大切。一般的に,切削加工よりも板金加工の方が製造コストが低いといわれるが,工法を変える際には,部品に設定してあった公差を実現できるかどうかの確認が不可欠だ(図3)。

例えばローランド ディー.ジー.では,車輪を支持する部品を,従来の切削加工から板金加工へ変更した場合の影響を検討した。この際,問題になったのが部品の取り付け面と車軸の角度だ。

切削加工を前提に作成した図面で指定していた直角度を板金加工で実現するのは難しかったため,現実的な公差を設定し直す必要がある。しかし,その公差では車輪を取り付けた際の車軸の角度のバラつきが大きくなってしまう。この角度のバラつきを計算したところ,許容範囲を満たせないことが分かった。もし,許容範囲内に収まるような直角度を板金部品で無理に実現しようとすると,良品選別のコストが上乗せされてしまう。結果,切削加工から板金加工への転換ではコスト削減というメリットが得られないという結論に至った。

中心を狙うとは限らない

公差を設定した場合に,その図面を見た加工部門の技術者が,公差域内のどの値を狙って加工するのかを考えたことがあるだろうか。公差が工程能力に対して厳しい場合には,基本的に公差の中央値を狙って加工するだろう。しかし,工程能力に余裕がある場合,つまり,公差域よりも十分に高い加工精度を容易に達成できる場合には,必ずしも公差の中心値は狙わない(図4)。

例えば,金型の加工だ。金型の摩耗を考慮すれば,公差範囲の中で,なるべく材料を削らない方向で仕上げることが望ましい。そうすれば,金型の寿命を長くできるからだ。

金型設計する際は,単に製品形状を転写し,製品の公差情報を流用するだけでは完了しない。製品の公差,金型寸法に対する加工品の寸法の誤差,金型を加工する工程能力─のすべてを考え合わせ,適切な寸法と公差を決める必要があるのだ。

穴と軸のはめ合いを指定した場合も,どの寸法を狙って加工してほしいのかは考える必要がある。例えば,JISのはめあい記号「H8」を設定した直径10mmの穴を考えてみる。この場合,穴の公差は「+0.022mm,-0mm」なので,単純に考えれば10.011mmを狙って,「±0.011mm」の精度で加工すればよい。

しかし,H7(+0.015mm,-0mm)ではなくH8を設定したということは,H7よりもはめ合いを緩くしたいという意図があるはずだ。ところが,10.011±0.011mmで加工すると,ほぼ10mmぴったりの穴も加工される。

「設計者と加工業者の相談が不可欠になるが,技能が高い加工業者ならH8と設定してある場合はH7とH8の間の寸法,つまり,10.015~10.022mmを狙って加工する」(海上技術安全研究所環境エンジン開発プロジェクトチーム/機関システム開発研究グループグループ長の平田宏一氏)という。公差に余裕がある場合に,加工業者がどのような考え方で加工するのかも知っておくことが大切だ。

前述のように,設定した公差よりも工程能力が上回っているというケースは少なくない。特に,図面に公差を記入せずに普通公差を使用すると,現在のNC工作機械では余裕で実現できる精度である場合が多い。

工程能力がある程度高い場合には,公差を緩めたからといって加工コストが安くなるとは限らない。加工コストが変わらないばかりか,緩めすぎると,加工の狙い値をどうするのかによってバラつき方が変わるため,想定しない不具合が発生する要因ともなる。

公差の設定と関係ないように思われるかもしれないが,基準寸法の入れ方も大切な要素だ。「どこに,どのような寸法を記入するのかも,公差設計では重要だ」(プラーナーの栗山氏)。

例えば,凸形状の高さ方向の寸法を記入する場合,「全体の下面から上面,段付き部の上面から全体の上面」という二つでもよいし,「全体の下面から段付き部の上面,段付き部の上面から全体の上面」という組み合わせでもよい。どちらも,論理的には同じ寸法になる。

しかし,全体の下面から上面までの高さ寸法をきちんと管理したい場合,後者の寸法記入方法は不適切だ。検収時に「全体の下面から段付き部の上面」および「段付き部の上面から全体の上面」という二つの寸法を計測する必要があるし,加工時にも基準面を設定しづらくなるからである。