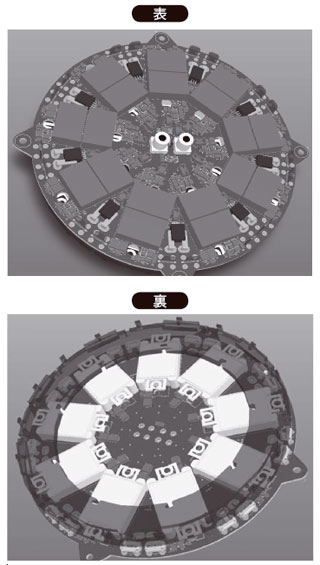

今回の9相設計のモーターは、軸方向に積層したインバーター(図3)で駆動する。出力は60kW、定格DCリンク電圧(インバーターに入力される直流電圧)は400V、位相電流は100Armsである。また、3相モーターを使用する場合の650V、または1200VのIGBTの動作に最適化したパワーモジュールを使用している(図4)。DCB(ダイレクト・カッパー・ボンディング)のベースプレート設計によって熱抵抗(Rth)を小さくし、冷却効率を最適化した。

はんだを使用せずにプリント基板との電気接続が確保できる「PressFit(プレスフィット)方式」を採用しているため、モジュールやコンデンサー、コネクターの組み立てコストを低く抑えられる。インバーターとモーター巻線の直接接続によって、位相ケーブルを不要にした。インバーターとモーターには、共通の冷却回路と筐体を使用した。また、一体化したギアとデファレンシャルを使用した。

安全で費用対効果の高い組み込み制御を実現するために、マルチコアのマイコン「AURIX」を使用した。バスバーの代わりにプリント基板を使ったパワーボードを使用し、パワーモジュールを統合する一方で、DCリンク容量(電圧変動を抑える容量)が得られるように設計した。

9相方式を採用すると、インバーターの制御に必要な回路が増える。位相の数が3倍になるため、部品数も3倍に増える。同時に、主要な設計要素である相電流(パワーモジュール、電流センサー、コンデンサーに影響する)、電圧トランジェント(瞬間的な電圧変動)、ゲート電荷は1/3に低減する。

特に、スイッチングトランジェント(スイッチング時の過渡応答特性)が低減することで、DCリンク電圧を高めることができ、モジュールの稼働領域を広げることができる。より大型のモジュールと比較した場合、ゲート抵抗を増加させなくても大電流のスイッチングができる。そのため、スイッチング損失が低減する。

また、位相電流の低減によって、バスバーの代わりにパワーボードを使用できるほか、パワーボードに取り付ける電流センサーと、より小型のゲートドライバーを設計することもできる。

部品はすべてパワーボードにはんだ付けか圧入で取り付けるため、スイッチングに使われる電気パスにネジ接続はない。ネジ接続が使用されるのは、バッテリーとのDCリンク接続の部分と、モジュールとヒートシンクの接続の部分だけである。

モーター巻線とインバーターの間は、追加の高圧ケーブルを使用せずに、コネクターを介して直接接続する。これによりコストが抑えられ、保守時の取り外しも容易になる。パワーモジュール自体を、ベースプレートを使用せずに設計できるため、より簡素で、より費用対効果の高いモジュール技術への切り替えも可能になる。

位相セットや位相をシフトさせることで、DCリンク回路用コンデンサーを小型化できる。同コンデンサーは浮遊インダクタンスをさらに低減させる観点から、パワーモジュールの上に直接取り付けた。さらに、セラミックコンデンサーをDCリンク回路に実装した。