LEDは発光部が小さいことから熱発生源が局所的であり,その部分の放熱対策を十分配慮する必要がある。LEDは温度によって明るさや寿命が大きく変化してしまうことから,放熱設計が十分でないと所定の特性を得られない。LEDは,温度が上がると順電圧が低下して発光効率が悪化する上,寿命も短くなる。照明機器や自動車用灯具では,白色LEDを多数使用し,携帯電話機のバックライトの数百倍にもなる光束を使う。電流を増やすため,明るくすればするほど,あの手この手の放熱対策が不可欠になる。高温になりやすい高出力品はパッケージにも耐熱性のある高価な材料が必要となるため,コスト増にもつながる。つまり,放熱は効率,コスト,寿命のいずれの点でも重要な要因だ。

LEDの放熱は伝導によって熱を伝えるメカニズムが主体である。そのため,さまざまな材料に熱を伝達し,次第に面積を拡大していくことで,最終的に空気に放熱するという構造になる。その途中にはさまざまな固体材料が存在し,必ず材料間の接触部分が存在してしまう。固体と固体の接触面に存在する微小な凹凸や面の反りなどによって間にギャップができ,熱抵抗が発生してしまう。そこをどうやって抑えていくかが,LED全体の熱伝導性能を上げていくキーポイントになる。

熱伝導材に関しては,熱を拡散する働きを持った素材が重要となる。点の発熱を面に拡大していく働きをする材料をうまく使用し,デバイス全体が均一な温度になるように調整していく。簡単に考えると,熱源とそこから離れた場所の温度差がほとんどない状態が,LEDの構造の中で最も理想的な構造になる。

チップ→パッケージ→プリント基板にうまく熱を逃す

LEDを使う機器においてLEDの放熱性を高めるには,電力投入によって温度上昇するLEDチップから効率よく熱を引き出す工夫が不可欠である。それには(1)チップからパッケージまでの熱抵抗を低減した上で,(2)パッケージからプリント配線基板までの熱抵抗を抑え,最後に(3)プリント配線基板の放熱のため,チップの熱を外気にスムーズに放出させる道を用意する,ことになる。

高出力パッケージの採用が増えているのに伴って,最近のLED照明はプリント基板にメタルベース基板を使っているものが多い。しかし,メタルベース基板でさえも十分な放熱を確保するのが難しくなりつつある。そこで,放熱性の高い新しい構造の基板が提案されている。

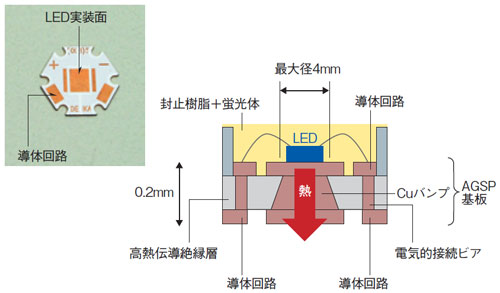

例えば,電気化学工業が手掛ける「AGSP基板」は,熱伝導の高い絶縁樹脂の中にCuのバンプを埋め込んだ構造で,LEDの熱を,バンプを介して実装面の反対側へ逃がす。そこにヒートシンクや筐体が触れるように設計すれば,効率的な放熱が可能となる。同社によれば,白熱電球40W相当ならメタルベースで十分対応できるが,100W相当のLEDを実装するにはAGSPが有利という。Cuバンプの直径は,LEDチップの実装に十分な大きさである4mm程度まで形成可能とする。

このほか,高出力LED用の基板としては熱伝導率の高いAlN板にAgペーストを印刷したセラミック基板が知られている。