触媒とは,化学反応を促進する材料である。携帯機器や自動車向けに実用化検討が進んでいる高分子固体電解質型燃料電池(PEFC)やDMFC(ダイレクトメタノール型燃料電池)では,水素を酸化して水素イオンと電子を取り出す反応を促進する。燃料電池の構成材料の中で,電解質と並んで最も重要な働きをする能動的な材料である。

PEFCやDMFCでは,触媒材料としては白金(Pt)が使われる。Ptの表面に水素分子を吸着して,吸着点で分子から原子状態に解離させ,低い温度でも反応が起きやすくなる。

Ptは希少金属で有限な資源であることから有効に使うために,(1)Pt材料そのものを改良する,(2)触媒構造を工夫する,(3)Pt以外の新材料を探索する---という三つの方向で開発が進んでいる。

Pt粒子径を2nmまで微細化

第一のPtそのものの改良研究で,もっとも有効な方法は触媒の粒径を小さく均一に分散させることにより反応に寄与する表面積を上げることだ。現在Pt粒子の径は2~3nm程度まで小さくなっている。粒径を小さくしていくと,粒子同士が凝集しやすくなり表面積を上げられないという問題が生じる。そのために,ナノテクノロジーを使って,カーボンなどの担持材料に分散した状態で固定化する研究が活発化している。

第二の触媒の構造を工夫で,一般的なのは触媒の層を薄くする手法である。触媒の製法は,通常Pt粒子とカーボンブラック(以下,カーボン)の水溶液を混ぜて,加熱することにより還元して,カーボン粒子上にPtを析出,担持させる。次に,これを高分子電解質の溶液中に分散させて塗布することにより触媒材料としている。その際,反応は触媒の表面だけで起き,内部は反応にあずからないために,触媒の層を薄くして反応性を高めようというのである。

触媒構造工夫のもう一つの方策が,Pt粒子を高分子電解質の骨格内部に入れないようにする技術である。触媒製造の手順を変えて,炭素粒子の表面に高分子の電解質膜を形成してから,Ptイオンの溶液を含浸するなどの方法が開発されている。

新触媒発見したらノーベル賞?

第三の新材料の探索は,活性金属そのものを材料組成に遡って開発しようという動きである。それもPtをベースにして他の金属を添加して効率化する方法とPt以外のまったく新しい活性材料を探索する方法の二つがある。

第一のPt系を改良しようという動きから見ていく。触媒電極は,カソード(空気極)とアノード(水素極)の二つに分かれるが,カソードにおける損失が特に大きい。これは,アノード(水素極)側では,H2の触媒上での酸化反応が速く起きるが,カソード側の反応が遅いためである。そこで,カソードの活性を上げるために,触媒材料としてPtに別の金属を合金化させる検討が進んでいる。

アノードの触媒については,活性分極の性能低下は少ないものの,別の問題点を抱えている。メタンやメタノールを改質して水素を発生させる段階で,COが発生する。このCOによって触媒が劣化(CO被毒),電圧を下げてしまうのである。この解決のためには,供給する燃料ガスからできる限りCOを除くと共に,COに影響されない触媒を開発する必要がある。現状ではPtとRu(ルテニウム)の合金が使われることが多い。この合金系を使っても,COの含有量は100ppm以下にしなければ厳しい。

そこで,COが1000~1万ppm程度あっても十分な触媒活性を持つ材料の開発が進められている。PtにMoやTiを加えた合金が検討されているが,まだめどはついていない。他の金属も含めた模索が続いている。当面触媒メーカー各社は,1000ppm程度はCOがあっても大丈夫な触媒を目標にしている。

もう一つのPt以外の材料の探索だが,「Ptに匹敵する安価な触媒材料を開発したらノーベル賞」と言われるくらいハードルが高い。酸化モリブデン,コバルト(Co),有機錯体などの研究が進められているが,まだ決定版は出現していない。

Ptの埋蔵量はわずか8万t

Ptは希少金属であり,世界全体の推定埋蔵量は約8万t程度と見られる。価格も3000円/gと高価な貴金属である。田中貴金属や英Johnson Mattheyといった貴金属の地金メーカーが触媒まで手がけることが多い。触媒メーカーは,通常カーボン粒子上にPtを析出,担持させる製造法を採用している。この際に,Pt粒子を微細化することによって,Ptの担持量を減らそうというという検討を営々と進めており,現在Pt粒子の径は2~3nm程度まで小さくなっている。

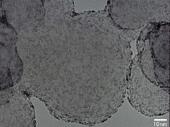

【図】白金ルテニウム・リン(PtRuP)触媒の電子顕微鏡写真(クリックで拡大図を表示)

こうした老舗の触媒メーカー以外の材料メーカーから新たな微細化技術の発表が相次いでいる。例えば,日立マクセルは,白金ルテニウム(PtRu)にリン(P)を添加することで,カーボン担体の表面積に依存することなく直径が2nmと微細な白金ルテニウム・リン(PtRuP)触媒を合成する技術を開発した,と発表した(図)。添加したPが,PtやRuの金属結合を切断して微細化につながったとみられる。

ナノテク駆使してPt粒子を固定

一方,日立製作所は,同社が実用化検討を進めている携帯機器向けDMFCの触媒材料として,ナノテクノロジーを駆使して,Pt粒子を炭素骨格につなぎ止め,触媒粒子の平均粒径を3nmに微細化したと発表している。

また,NECは炭素材料として,カーボンナノチューブの一種であるカーボンナノホーンを使っている。カーボンナノホーンの凝集体は角状の突起が集まって絡み合った状態であり,その中に2nmレベルの微細な白金粒子が凝集せずに入り込み分散化することにより利用効率と出力をアップさせている。

別のアプローチとして日本電池は,炭素粒子の表面に高分子の電解質膜を形成してから,Ptイオンの溶液を含浸するというユニークな製造を考案することによりPtの利用効率を高めようとしている。

1000万台のクルマに使われるとPtが枯渇!?

このように触媒,電池メーカーがPt使用量低減の試みを進める一方で,ユーザーサイドでも検討が活発化している。特に,熱心なのがPt使用量の多い自動車向けである。現状の白金使用量のままでは,1000万台の燃料電池車を作るとなると,世界中の白金を使っても足りない,という試算結果がでているからだ。このため例えば,トヨタ自動車は,Ptを従来の約1/10に削減できる燃料電池のセルを開発しており,今後自動車用の燃料電池のスタックとしてモジュール化した場合に性能が確保できるかを検証していくとしている。

携帯機器向けの触媒については,低出力であるために使うPt量がわずかであり,Ptの供給量が少ないことや高価格であることが,それほど実用化のネックにはならないという見方が多い。

有機錯体でCo凝集防ぐ

Pt以外の新規材料については,やはり深刻度の高い自動車業界からの研究発表が多くなってきた。例えば,ダイハツ工業は,2005年10月16日から開催された米電気化学会(The Electrochemical Society)のミーティングで,Ptの代わりに,燃料極にCo(コバルト)を,空気極側にAg(銀)を触媒として利用する触媒材料を発表した。この触媒とヒドラジン燃料を組み合わせて,Ptを使うDMFCをしのぐ出力密度を達成したという。

豊田中央研究所は,Coを中心とした有機錯体を利用する手法を開発中である。有機錯体を用いるのは,Coの凝集を防ぐことで反応に寄与するCo原子の割合を高めるためである。また,韓国Samsung SDI Co.,Ltd.も同様に,FeおよびCoを中心とした有機錯体を使ったPt代替触媒を研究中であることを明らかにしている。

Ptに代わる新触媒材料の実現は極めてハードルが高いテーマだが,徐々に可能性が高まっているようだ。