三菱電機は、NC工作機械による切削加工(NC切削加工)において、これまで加工パスの確認のために実施していた試し加工を省略できる可能性を持った技術を開発した(ニュースリリース)。

NC切削加工では、CAD/CAMで作成した加工パスに基づいて工具を動かし切削を行う。その加工パスは通常、微小線分の集合体として近似表現されており、場合によっては隣り合う加工パスに段差が生じたりしてしまう。結果、切削後の加工面に深さ5μ~10μmの傷が残ってしまうケースがあり、こうした傷を出さないように、現状では試し加工を実施し、傷が出た部位については加工パスを修正するといった作業を行っている。傷は、深さ5μ~10μmという微小なものでも目立ちやすい。意匠面と呼ばれる製品の見栄えに直結する部位では、こうした傷が付くだけで不良品となってしまう。

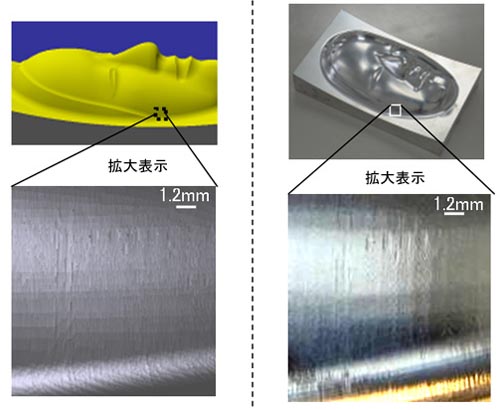

今回、三菱電機が開発したのは、こうした加工パスに起因する深さ5μ~10μmと微小な傷をシミュレーションによって確認する技術だ。従来も、処理時間や記憶容量をふんだんに使えばそれは可能だったが、実用上は困難だった。三菱電機によれば、上記のような傷を見つけるには、シミュレーションの分解能として1μmレベルが要求される。そうした分解能を、実用的な処理時間と記憶容量で実現するのが、今回の技術である。例えば、図1のような能面のサンプルの切削シミュレーションでは、従来技術を使うと100μmの分解能で約40分の処理時間を要していたが、新技術を使うと1μmに分解能を高められ、かつ同じぐらいの処理時間で済むという。必要な記憶容量も、同シミュレーションにおいて分解能を1μmとした場合、従来技術が16Gバイトであるのに対し、新技術は50Mバイトと大幅に少なくて済む。