2011年11月10日に開幕された「ものづくりパートナーフォーラム」(11日17時まで、東京都立産業貿易センター浜松町館)では、加工や設計に関する課題を抱える多くの技術者が来場し、積極的に出展企業に相談する姿が見られた。ここでは、市場拡大が期待されている航空・宇宙分野の技術を中心に紹介する。

ムク材から削り出す

塩野製作所(本社東京都羽村市)は、人工衛星向けの構造部材を展示していた。具体的には、電気信号を中継送信するためのトランスポンダの筐体と、パラボラアンテナの支柱だ。トランスポンダのケースは、基本的に各種電子機器を収納する“箱”なので、軽量であることが一にも二にも求められる。ただし、板金加工(曲げや溶接など)では十分な強度を確保できないため、アルミニウム合金のムク材を切削加工している。同社では、この技術を航空分野にも応用できると見ている。一方、チタン合金の支柱はもともと航空分野で蓄積した加工技術を宇宙分野に転用したものだ。

CFRP製部材で軽量化

茨木工業(本社大阪府茨木市)は、炭素繊維強化樹脂(CFRP)のさまざまな部材を展示していた。同社は2006年に航空・宇宙分野に参入し、2008年に航空機事業部を設立。今のところ製品化の実績はないが、同分野からの引き合いは増えているという。

同社は、CFRPのマトリックスとして熱硬化性樹脂を用いるCFRTS(Carbon Fiber Reinforced Thermosets)と、熱可塑性樹脂を用いるCFRTP(Carbon Fiber Reinforced Thermoplastics)の両方を手掛ける。もともと、CFRTS製の部材では産業用ロボットのアームや医療用画像診断機器、鉄道用構造部材などに採用された実績を持つ。近年、仏Pinette Emidecau Industries社のホットプレス機を導入し、CFRTP製の部材も手掛けるようになった。同社が加工するCFRTPは、炭素繊維のクロスに熱可塑性樹脂を含浸させた中間部材を積層し、金型によって成形したものである。

素早く加工してコスト低減

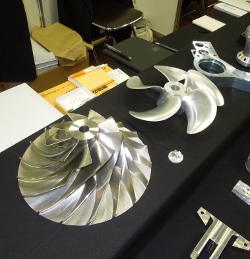

コステム(本社山形県酒田市)は、船舶用のスクリュプロペラや圧縮機のインペラを展示していた。航空・宇宙分野とうたっていたわけではないが、会場では同分野に関連した引き合いがあったという。同社代表取締役社長の小林雅樹氏によれば、近年では開発・試作用途でもコスト要求が厳しくなっており、新興国の企業も含めた競争が激しい。コステムでは、受注から納品までのリードタイムを短縮することで加工コストも低減する取り組みを強化しているという。