「EIZO」ブランドの,高品質な液晶モニターで知られるナナオ。筆者が2011年1月末に訪れたその生産現場からは,同社のこだわりの一端を垣間見ることができた。上編はこちら。

組み立て→エージング→調整→検査という段階を経て完成していくモニターの生産工程の中で,特にナナオがこだわっているのが,調整の工程である。同工程は,「高い品質を維持する肝」(同社)となるノウハウの宝庫だという。

実際,上位機種を扱う4階には,さまざまな種類の調整用の装置が数多く配備されていた。調整工程だけで1台当たり30分ほどかかる場合もあるようだ。組み立てから梱包に至るまでのトータルの作業時間についても,4階は3階に対して「2倍近くかかる」(同社)という。

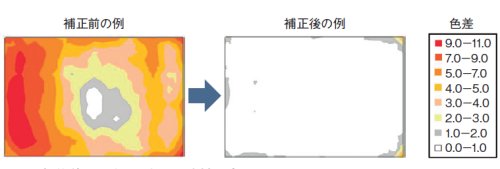

例えばナナオは,広色域モニター「ColorEdge」シリーズなどにおいては,生産工程で液晶パネル1枚ずつの階調や面内のバラつきの調整を施している。「パネルの階調特性や面内均一性などの個体差も,モニターの表示性能に大きく関わってくる。この点も,配慮しなければならない」(同社)とし,この調整により,パネルの個体差を吸収している。

ColorEdgeシリーズにおいては,調整や検査の際に測定した光学特性などのデータが,品質証明書として製品に同梱されることになる。

なお,ナナオは2011年3月11日に発生した東日本大震災を受けて,生産活動などへの影響を以下のように発表している。「ナナオ本社およびエイゾーナナオエムエスにおいては地震による物的被害はありませんが,部品調達先の供給問題により,生産活動を3月末より2週間程度停止せざるをえない状況です。速やかに生産を開始し,影響を最小限にすべく最善を尽くしております」(同社)。