自動車エンジンの常識になってきた樹脂製の吸気マニホールド。そのキーテクノロジーがDSIだ。射出成形中に金型をずらし,もう一度締め直してまた成形する。それを開発したのは怖いもの知らずのよそ者。射出成形の常識がちょっと足りない。動かしてはいけない金型を,動かしてしまった。

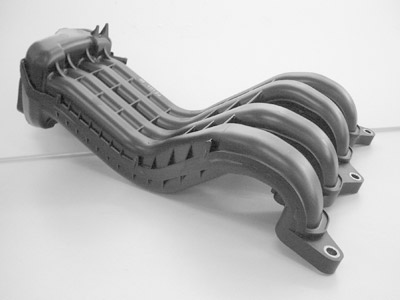

エンジンの吸気マニホールドを樹脂の一体成形で造るメーカーが増えてきた(図1)。今はむしろそっちが主流かも知れない。以前は半割りの樹脂部品を二つ造り,後から接合していた。もっと前はアルミの鋳物だったんだから,大きな進歩だよね。

こうした製品は,ほとんど例外なく,日本製鋼所(JSW)の射出成形機を使っている。同社はこの成形法をDSI(Die Slide Injection)と呼ぶ。ユーザーである成形品メーカーなども,その言葉を使うので分かりにくいんだけど,実はキーテクノロジーはJSWが持っているんだ。

組み立て部門から来た男

DSIを開発した張本人はJSWの西田正三さんだ。この人が怖いもの知らずでね。「やろうやろう」と周りの反対を押し切っちゃった。

実は西田さんはもともと,射出成形機の担当ではなかった。入社してから30歳を過ぎるまで大型の産業機械部門で組み立てを担当していた。プラントで使うような大きな回転機械だから,設置は世界中どこになるか分からない。だから世界中を飛び回っていた。大きな回転機械というのは危険速度のずっと上で定常運転させるから,起動のときにはものすごく振動して怖い。一番危険な場所に入るのが仕事だった。

長い間その部門にいて,仕事には自信があった。そこに突然の異動でしょ。周囲は若い技術屋ばかり。それでも射出成形に関してはこちらが後輩だ。立場上負けるってわけにいかないやね。

西田さんはプラスチックについて,射出成形について学び,考え続けた。アイデアを書き連ねたノートが10冊を超えるころ,西田さんには見えてきたものがあった。射出成形機は,実は組み立てまでできる機械なのではないか,ということだ。

射出成形というのは一発で製品まで造ってしまうことに意味がある。逆に言うと単純な形の製品しかできない。ところが“組み立て畑”の西田さんは別なことを考えた。何工程かに分けて成形すれば,もっといろいろな形のものができる。射出成形機で組み立てができないかということである。例えば釣りで使う「浮き」のような中空の部品は,半分ずつ造り,それを接合している。それを1工程でできないか。