クルマ、電気製品をはじめ、さまざまな機器に広く使われるポリプロピレン(PP)は、接着が難しい材料の代表格でもある。熱や超音波で溶着したり、プライマーやコロナ放電といった前処理の上で接着剤を使ったりという手間をかけるか、ねじなどで機械的に止めるのが常識だった。そこに、接着剤メーカーが前処理なしで使える接着剤を次々と投入し始めている。これまでの苦労から解き放たれる糸口が見えてきた。

「弊社の予想を大幅に上回るご注文数を頂戴したため、製品供給が追い付かない状況となっており…」。セメダインが2015年1月15日、前処理なしで使えるポリプロピレン(PP)専用接着剤を発売した直後、大変な注目を集めるとともに注文が殺到した。同社はわずか半月後の2015年1月30日にこの文書を公表し、至急の生産を進めることを明らかにした。

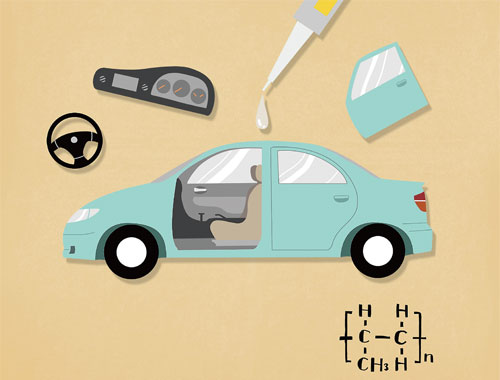

PPは、自動車の内装部品に広く普及している(図1)。構造材にも、繊維で強化したものが使われ始めている。水に浮くくらい軽量で、耐薬品性が高く、耐疲労性も良好、しかも安価と、多くの長所を持つ。電気製品や医療機器、家庭用雑貨、食品包装などでも重宝され、国内の樹脂生産量の2割以上を占める(図2)。

そのPPの泣き所が接着だ。接着が容易になれば、PPを採用した際の製品製造コストが下がり、応用がさらに広がる可能性がある。それがPPの接着に注目が集まる理由であり、接着剤メーカーや化学薬品メーカーにとっての長年の課題にもなっている。