|

ICタグ導入に向けた課題が明確に |

|

ラインにルールがあってこそ,進ちょく管理を改善に生かせる |

NTTデータらは,仕掛かりの進ちょく管理を目的とした生産現場でのRFID(ICタグ)導入に関する実証実験を行い,その結果を公表した。

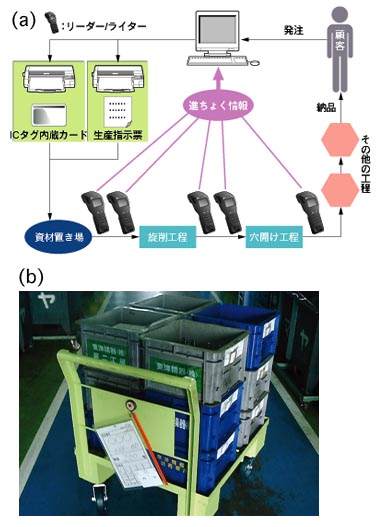

この実験には,主に自動車部品を製造する東洋精器(本社静岡県浜松市)のバランスウエートの生産ラインを使った。1ロットごとにICタグ内蔵のカードを1枚用いる。生産指示票に添付し,ラインに流す。材料の払い出しおよび旋削工程と穴開け工程の入り口と出口の計5カ所にICタグのリーダー/ライターを設置し,仕掛かりが通過するたびにカードをかざす。こうして,ロット単位で仕掛かりの進ちょくを一括管理する(図)。

1ロットの大きさは,顧客の発注単位そのものとした。2005年3月14~25日のうち平日の10営業日に159件(13品種,1万3822個)の発注があり,カードも159回発行した。100個のICタグを使い回したので,タグの循環回数は平均で約1.6回。最大で4回使ったタグもある。

実験自体は大きなトラブルもなく,仕掛かりの動きを可視化するのに有効とNTTデータらは判断した。「進ちょくをグラフにすることで,工程や作業内容など改善すべき対象が一目で分かる」(同社技術開発本部副本部長の山本修一郎氏)。

図●実証実験のシステム概要(a)と,仕掛かりを運ぶための台車(b)

材料の払い出しおよび旋削/穴開け工程の入り口と出口の計5カ所にICタグのリーダー/ライターを設置し,仕掛かりの進ちょく情報を集めた。仕掛かりを運ぶための台車に生産指示票とICタグ内蔵カードを付け,各点でICタグをリーダー/ライターにかざす。