試作はここ四半世紀ほど、削減されるべきものと考えられてきた。デジタルデータによるシミュレーション主導の設計開発に比べ、手間とコストがかかるからだ。しかし、試作はなくならなかった。それどころか、新たな役割を得て、復活する兆しが見える。今、使う人の“感性”にマッチするという、新たな価値を目指す製品も増えた。デジタルデータでは造り込みきれない価値も、試作と評価の工夫によって実現できる。さらに、3Dプリンタの登場などの試作技術の進化により、弱点だった手間とコストの問題が軽減されつつある。新たなテーマの試作で製品力を高め、高速な試作で開発力を強くする。パワーアップした試作に取り組む企業が増えている。(中山 力、木崎健太郎)

動向分析

コストと期間のハードル下がる

実物で“尖った”特性を評価【製品力UP】

「実際のモノを手にしないと、分からないことがある。特に形状や触感などの情報は、明らかにモノがあった方が理解しやすい」。

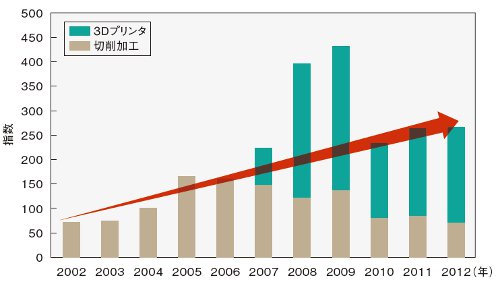

こう語るのは、ライオン包装技術研究所副主席研究員の中川敦仁氏だ。冒頭の言葉を裏付けるかのように、同社では洗剤などを充填する各種容器の開発時に作る試作品の数がここ10年で約3倍に増えている(図1)。試作の効果の高さを実感し、徹底活用しているのだ。

そんな同社にもかつて、「試作レスを目指した時期があった」(中川氏)という。作製に時間もコストもかかる試作を減らし、その代わりにCAE(数値シミュレーション)や3D-CADを用いたデジタル評価に移行しようとしたのだ。

こうした試作レス指向は、ライオンに限った話ではない。CAEや3D- CADの進歩に伴い、1990年代から多くの企業が取り組むようになった。しかし現実には図1に示したライオンのように、試作は減るどころか増えているという企業が案外多いのである。しかも、ここに来てその傾向がより顕著になり始めている。

実物がないと評価できない

なぜ、試作に取り組む企業が増えているのか。このことを考える前にあらためて、試作のメリットとデメリットを整理しておこう。

〔以下、日経ものづくり2013年10月号に掲載〕