事例5:川崎重工業 明石工場【変種変量】

ユニット化した部品を台車で投入

100機種のバイクを造り分ける

排気量が1000cc以上、価格が100万円超の大型スポーツバイクなど、主に先進国市場向けの高付加価値モデルを造る川崎重工業の明石工場(兵庫県明石市)。ここに、組立ラインの長さを従来の100mから50mへ半減させたコンパクトライン「F4ライン」がある(図1)。

ライン長が半分になったことで、作業員の歩行のムダを排除できる。管理の目も届きやすくなり、トラブル対応が速くなるとともに、管理・監督者も減らせる。これらがコスト削減につながることは間違いない。だが、それを上回る利点がF4ラインにはある。変種変量生産への対応力に優れることだ。

高付加価値バイクの多品種化は加速している。機能の違いに加えて、世界で70を数える販売拠点ごとに現地の法規制に対応しながら生産する必要がある。ここにボディー色の多様さを加えると、造り分けなければならないモデル数は100にも及ぶ。増える一方のこうした多品種生産にF4ラインはうってつけだ。1台ずつ造る「1個流し」生産を実現しているからである。

〔以下、日経ものづくり2013年9月号に掲載〕

事例6:TDK 長岡テクニカルセンター【スピード(短納期)】

国内回帰で抜きん出た即納性

設計を巻き込み品質も高める

TDKは、グループ全体で国内工場の競争力強化を進めている。スイッチング電源の設計・製造拠点であるTDKラムダの長岡テクニカルセンター(長岡TC、新潟県長岡市)では、生産ラインのコンパクト化によって生産性が高まり、かつて海外工場に出ていった生産品目を次々と国内に取り戻しつつある。

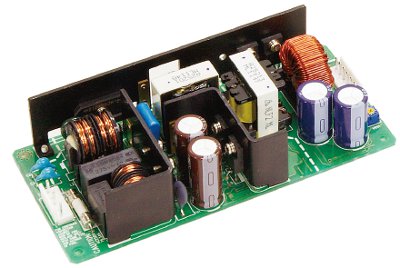

そうした取り組みを適用した事例の1つが、基板型電源の主力製品である「ZWS-BP」シリーズだ(図1)。従来品の「ZWS-PAF」シリーズはマレーシアの工場で造っていたが、ZWS-BPシリーズで国内生産に踏み切った。その目的は、顧客に短納期で製品を供給することである。

スイッチング電源の用途としてTDKが重視しているのは、FA機器や計測機器、半導体製造装置、医療機器などの分野だ。これらの分野では性能や信頼性への要求が厳しい故に、技術を生かした差異化が可能である。一方、市場規模が大きいパソコンやサーバといったコンピュータ業界向けのスイッチング電源は性能や信頼性での差異化が難しいこともあり、同社はほとんど手掛けていない。必然的に、同社の顧客は高性能・高品質の電源を必要とする国内の産業機器メーカーが多くなる。実際、基板型電源も顧客の9割以上は国内だ。

ZWS-BPのような標準品は、性能や信頼性に加えて即納性も求められる。近年は特に、資本効率を高めるために「部品の在庫を減らして資産を軽くしたいと考える顧客が増えている」(TDKラムダ長岡テクニカルセンター長 兼 生産統括部長の八鳥佐内氏)。これまでは自社に在庫を常備することで即納の要求に対応していたが、標準品でありながら細かい仕様の変更に応じている場合も多く、在庫対応だけでは顧客の要求を十分に満たせない。「国内の顧客には、コストさえ見合えば国内生産が圧倒的に有利」(同氏)なのだ*1。

「後で直せばいい」が常態化

問題は、そのコストである。人件費が高い日本の長岡TCでマレーシアの工場と同じように造っていたら、確実にコストが上がってしまう。マレーシアの工場よりも少ない人数で造れるようにすることが国内生産の必須条件だった。そこで取り組んだのがコンパクト化だ。作業者の工数をマレーシアの工場よりも減らすことで、生産ラインを省スペース化し、少ない作業者で同等以上の生産性を実現すればよい。

〔以下、日経ものづくり2013年9月号に掲載〕

*1 長岡TCでは、ZWS-BPの前に産業機器用カスタム電源で生産ラインのコンパクト化に初めて取り組んだ。当初はマレーシアの工場で生産する予定だったが、顧客は国内の1社のみで、受注の変動が大きく、納期の要求も厳しかったため、顧客に近い長岡TCでの生産に挑んだ。このときは一部の工程を自動化するなどの活動にとどまっていたが、それでも生産ラインのコンパクト化という成果が出たことから、ZWS-BPでは活動を加速させた。