事例1:誰の手も借りずにAGVが台車を連結・切り離し

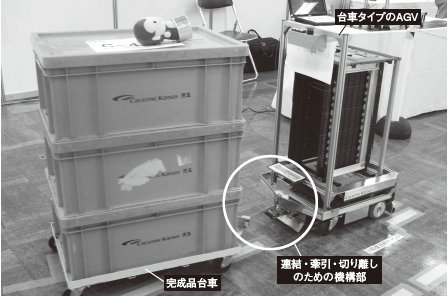

カルソニックカンセイ児玉工場(埼玉県本庄市)技術チームは、台車をベースとした自動搬送車(AGV)「楽々ラック」(以下、台車タイプのAGV)を製作した。ここには、作業員の手を借りずに自動的に他の台車を運ぶためのからくり「連結台車もアンロック」が搭載されている(図1)。

このからくりは、台車タイプのAGVが搬送ルートの途中で、完成品を載せた台車(以下、完成品台車)を自動で連結し、牽引した後、所定の場所で切り離す機構である。例えば、完成品を生産ラインから倉庫まで運ぶ時に使う。

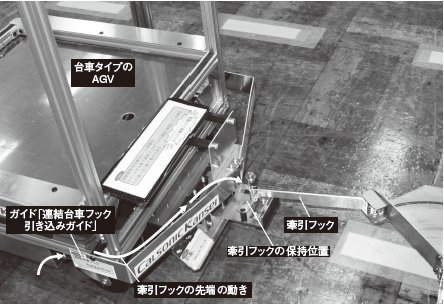

連結の仕組みから見ていこう。台車タイプのAGVは搬送ルートの途中で、完成品台車の牽引フックを自身の本体に引っ掛ける。これを人の手を借りずに実現するために、本体の側面にガイド「連結台車フック引き込みガイド」を備える(図2)。

〔以下、日経ものづくり2013年5月号に掲載〕