4つのステップ

今回は、日産自動車(以下、日産)の新車開発プロジェクトにおいてQuick DRを適用した具体的な事例を紹介しながら、Quick DRの実施手順について解説する。

適切な課題を選定

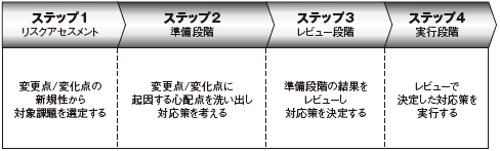

まず、Quick DRのおおまかな実施手順について説明しておこう。Quick DRは、ステップ1:リスクアセスメント、ステップ2:準備段階、ステップ3:レビュー段階、ステップ4:実行段階、で構成される(図1)。なお前回(2013年2月号)紹介した標準ツールは、ステップ1~3で活用する。具体的には、ステップ1:リスクアセスメントで「リスクアセスメント・シート」を、ステップ2:準備段階では「変更点一覧表」と「DRBFMワークシート(準備段階)」を、ステップ3:レビュー段階で「DRBFMワークシート(レビュー段階)」を使う*1。

以上の4ステップに沿って、実際の新車開発プロジェクトにおいて日産が取り組んだQuick DRの事例を紹介しよう。この事例ではQuickDRの狙い通り、短期間で多くの問題点を発見し、不具合の発生を未然に防止できたため、日産社内においても改めてその有効性が認識された。

デザインレビューの対象はパドルライトと呼ばれる足元照明システムである。夜間や地下駐車場などの暗い場所で、キーを携行したユーザーがクルマに近づくと、センサがキーの接近を感知し、専用のライトがユーザーの足元を照らして暗い場所での乗車をサポートするものだ。

〔以下、日経ものづくり2013年3月号に掲載〕

*1:Quick DRでは一般的なDRBFMワークシートに変更を加えて、準備段階のワークシートとレビュー段階のワークシートに分けて標準化している。

ボッシュ シニア・ゼネラル・マネージャー

日産自動車 車両品質推進部 主管