HEVやEVのDC-DCコンバータに使うリアクトル。その大きな体積を占めるのがコア(磁心)である。NTNグループの日本科学冶金は、アモルファス合金を用いて従来の半分の体積にできるコアを開発した。同合金は極めて硬く成形しにくい。粉末冶金におけるプレス機の構造を工夫するなどして実現した。

ハイブリッド車(HEV)や電気自動車(EV)のDC-DCコンバータに使うリアクトル。スイッチング回路の中で電気エネルギをためたり出したりして、昇圧することなどを実現する。

DC-DCコンバータにリアクトルを搭載する際の課題が、数十~数百Aの大きな電流に対応するために寸法が大きくなりがちなことだ。コア(磁心)が体積の大半を占める。

NTNグループの日本科学冶金は、小さくしながら大きな電流に対応できるリアクトル向けのコアを開発した。アモルファス合金の粉末を固めて焼結する粉末冶金法で実現した。コアの材料として一般的なフェライトやFe-Si系合金を使う場合と比べて大きさを半分以下にできる。

これまでアモルファス合金を粉末冶金法でコアにするのは難しかった。同合金が極めて硬く、成形しにくかったためである。日本科学冶金は、合金の粉に配合するバインダやプレス成形の手法などを工夫することで開発した。

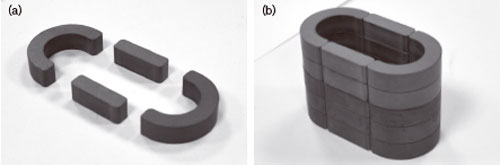

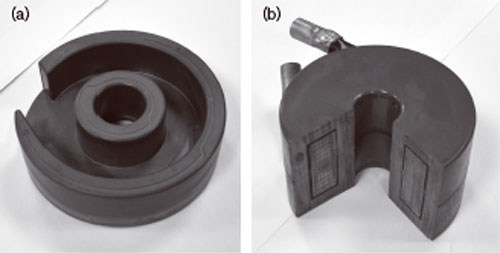

開発品は2種類で、一つがプレス成形で造る圧粉磁心の「AL60」(図1)。もう一つが射出成形で造る「AS10」である(図2)。前者は比透磁率が後者より高く、磁気抵抗が小さい。電流を流した際のコア損を抑えられる。射出成形品の後者は、比較的自由な形状にしやすく、回路部品を配置する際の設計の自由度を高められる。

我々は、電流量や大きさなどの仕様の違いに応じて2種類のうちのどちらか、または組み合わせたコアを1次部品メーカーなどに提案していく。2~3年後の実用化を目指す。