数値シミュレーションの大きな利点の1つが、実物では目に見えない現象を可視化できることだ。その結果、長年の経験や勘で積み重ねてきた対策が、実は最適ではなかったと気がつくことがある。そんな事例が、新日鉄住金が実施した鉄鋼連続鋳造の2次冷却におけるスプレー水挙動の解析である。

鋳片に満遍なく水を吹き付け

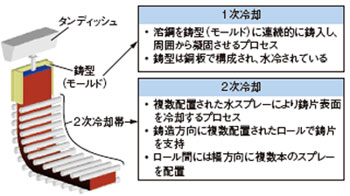

連続鋳造プロセスでは、内部を水冷した銅製の鋳型に連続的に溶鋼を投入し、鋳型の下から引き抜きながら鋳片を固めていく(図1)。鋳型における冷却が1次冷却、鋳型から引き抜いた後に鋳片の表面に水をスプレーで吹きつけて冷却するのが2次冷却だ。

2次冷却で使われるスプレーおよびロールは幅方向に複数設置されている。スプレーが幅方向に複数あるのは、鋳片に噴霧される水の量を均一にするためであり、ロールが幅方向に複数(2~3個)に分かれているのは剛性を高めるためである。小径のロールは剛性が低く変形しやすいので、鋳片の膨張を抑えるのに必要な剛性を持たせるためにはあまり長くできない。つまり、分割する必要がある。

〔以下、日経ものづくり2013年1月号に掲載〕