異なる材料を接合する技術開発が熱を帯びている。部品点数の削減によるコスト低減や軽量化をもたらすキーテクノロジーとなるからだ。

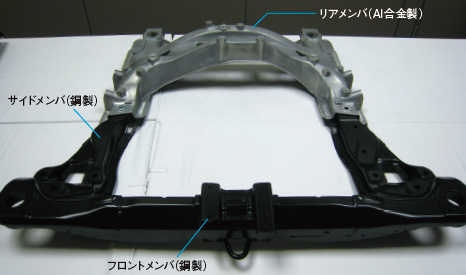

こうした中、ホンダが鋼とアルミニウム(Al)合金を強固に接合する技術を開発した。溶接ではないものの、溶接と同様に両金属を線(連続)接合できるため、高い強度が要求される構造材にも適用できる。同社は、新しい接合技術を2012年9月に発売した新型「アコード」のフロント・サブフレーム(以下、サブフレーム)で実用化(図)。世界で初めて量産化に成功した。

これまで自動車分野では鋼とAl合金を接合するために、接着剤とリベットを使ったり、摩擦熱を使って点(スポット)接合したりする方法が実用化されている。だが、前者は構造が複雑でコストが高くなり、後者は点接合のため接合強度が低くて構造材には使えないという課題があった。ホンダではアコードの前モデルでボルト締結を使っていた。

〔以下、日経ものづくり2012年10月号に掲載〕