標準化した部品の組み合わせで製品を設計するモジュール化の動きが、擦り合わせ型といわれる自動車などでも見られるようになってきた。日本の強みを発揮できなくなる恐れがあると、製品のモジュール化を不安視する声は根強い。だが、モジュール化は擦り合わせと対立する手法ではない。むしろ、複雑な構造の製品を適切にモジュール化するにはこれまでの擦り合わせ設計で培った知見が不可欠だ。モジュール化によって製品の多様化と開発の効率化を両立できれば、それが日本の製造業にとって新たな強みになる。(高野 敦)

マツダの起死回生策

理想的なものづくりに向け、全ての車種をまとめて企画

マツダの新型SUV「CX-5」が売れている。日本では、2012年2月の発売から4カ月半で約2万4000台を販売した。これは、同社が掲げた年間目標販売台数の2倍に相当する。海外でも、年間目標販売台数が1万2000台のロシアで既に受注台数が1万台を超えるなど、好調な滑り出しだ。こうした状況を受けて、同社はCX-5の生産能力増強を決めた。現在の宇品第2工場(広島市)に加えて、2013年3月からは宇品第1工場(同)でも生産する。

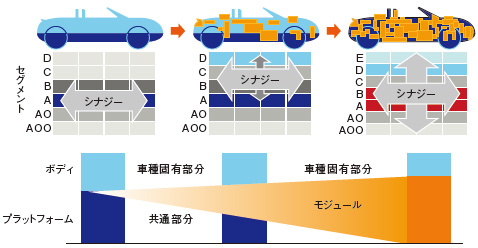

予想外の売れ行きに生産ラインを慌てて増やした、わけではない。実は、CX- 5の発売よりもずっと前から増産の準備は整っていた。それを説明するには、同社が2006年から進めている「モノ造り革新」について触れなければならない(図1)。

〔以下、日経ものづくり2012年9月号に掲載〕

識者の見方──自動車に見る製造業の新しい姿

はるか先を行くVW社、日本は戦略の転換を急げ

日野 三十四(モノづくり経営研究所イマジン代表)

自動車はこれまで、耐振動/耐騒音性や乗り心地などの性能を確保するのに部品と部品の関係を微調整しながら設計する「擦り合わせ型」の典型的な製品といわれてきた。だが、近年になって自動車のモジュール化が急速に進んでいる。その中心にいるのは、独Volkswagen社(以下、VW社)である。

VW社が進めている「Modular Toolkit」戦略は、従来のいわゆる「プラットフォーム共通化」手法と全く異なる(図2)。Modular Toolkit戦略では、自動車構成部品の70%以上を車種によって交換可能なモジュールとして設計し、それらのモジュールを「Volkswagen」だけではなく「Audi」「SEAT」などVW社が保有する世界11ブランドの車種で共用する。いわば、自動車構成部品の「レゴブロック」化である。それによって、部品購買コストと生産投資をそれぞれ20%ずつ、新型車の開発工数を30%削減し、2018年に米General Motors社とトヨタ自動車を抜いて世界一の自動車メーカーになると宣言した。

〔以下、日経ものづくり2012年9月号に掲載〕

脱・特注で強くなる

既製部品の組み合わせで、あらゆる要望を取り込む

顧客の要望に応じて独自仕様の製品を新たに設計する「特注」。日本のメーカーが海外のメーカーと差異化する上での強みだったが、近年は必ずしもそうとはいえない。その理由は、市場のグローバル化に伴ってコストや納期の要求が厳しくなっているからだ。コストや納期を犠牲にする特注は、時代の潮流と合わなくなってきている。

さらに、モジュール化がそれに拍車を掛ける。あらゆる製品がモジュール化し、部品間のインタフェースが標準化されると、そのルールに適合していない製品/部品は使いにくくなるので、特注はむしろ避けられる要因になりかねない。

日本のメーカーが特注に力を注いできたのは、多くの顧客を獲得するためだった。製品の種類を絞れば、コストや納期は改善できるかもしれないが、顧客の多様な要望には応えられなくなる。そうしたジレンマを解消する手段は、やはりモジュール化である。標準化した部品の組み合わせによって多様な製品を設計することで、脱・特注を実現しつつ、特注対応と同等以上の顧客を獲得できるのだ。本稿では、そうした取り組みを進めるデンソー、日本精工、安川電機の事例を紹介していく。

〔以下、日経ものづくり2012年9月号に掲載〕

部品メーカーが主役に

単純な複合化に未来はない、独自の付加価値で差異化する

モジュール化は、製品だけではなく、産業構造の変革も迫る可能性を秘めている。その顕著な例が部品の統合だ。製品のモジュール化に伴い、複数の部品が組み合わさることで、完成品メーカーと部品メーカーの分業体制に変化が生じつつある。

特に、電子部品の分野ではそうした傾向に拍車が掛かっている。これまで完成品メーカーは個別に部品を調達した上で組み合わせていたが、最近では複数の部品が統合されている「モジュール品」をそのまま完成品に組み込むようになっている。

そのモジュール品を設計するのは、部品メーカーである。言い換えれば、モジュール品を提供できない部品メーカーは完成品メーカーの取引先から外れたり、サプライチェーン自体から脱落したりする恐れが高いのだ。

複数の部品を組み合わせるだけなら、それは「複合部品」にすぎない。だが、単純な複合化では種類が乗数的に増えていくので、採算が悪化してしまう。部品を組み合わせた上で、顧客の要望に最大限に応えつつも種類を最小限に絞り込むモジュール化の視点による設計が不可欠になる。

さらに、組み合わせること自体は完成品メーカーもできるので、モジュール品ならではの付加価値を提供する必要がある。本稿では、モジュール品事業に力を注ぐ村田製作所とアルプス電気の事例を紹介していく。

〔以下、日経ものづくり2012年9月号に掲載〕

識者の見方──モジュール化の誤解を解く

強みの擦り合わせ能力は、デザインルールに生かす

柴田 友厚(東北大学大学院経済学研究科教授)

筆者はかつて民間企業で製品設計に従事し、その過程でモジュール化に向けたさまざまな試行錯誤を経験した。大学に転じた今は、イノベーションや製品開発の経営学的研究に携わっている。企業の開発現場および大学の学術研究という2つの異なる世界を通じて、日本のものづくりにはモジュール化に関する誤解が広く浸透していることに気づいた。

モジュール化はあくまで設計思想の1つではあるものの、製品設計に関わる活動は組織体制やビジネスモデルとの相性も考慮しなければならない。モジュール化に関する誤解は、製品設計の枠を超えて、企業戦略のかじ取りにまで影響を及ぼす可能性があるのだ。

大局的に見れば、モジュール化は避けられない流れである。そこで本稿では、特に言及される機会の多い2つの誤解について、それらが生まれた理由を明らかにした上で誤解の解消を試みたい。その暁には、モジュール化が日本の企業にとって強力な武器に成り得ることを理解してもらえるはずだ。

〔以下、日経ものづくり2012年9月号に掲載〕