ホンダは排気量50ccの2輪車「スーパーカブ50」を全面改良した。海外で主に販売している排気量110ccの「スーパーカブ110」の骨格、2段クラッチなどを“元祖”の50に横展開した。海外市場の比率が圧倒的になったことを受け、国内向けの50を量産効果の出せる世界標準に合わせた。

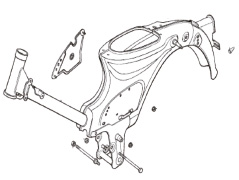

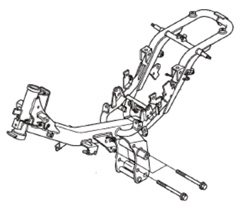

従来のスーパーカブ50は前半分が丸断面の鋼管、後ろ半分はプレス品を“モナカ”状に張り合わせた構造が特徴だった(図1)。その後、同じスーパーカブでも110は前半分を角断面鋼管のバックボーンフレーム、後ろ半分を丸断面の鋼管を組み合わせた構造に変わっていた(図2)。今回、新型50は110と同じ構造のフレームを採用した。従来、プレス品でできていた表皮は、樹脂製のカウルになった。

この構造を110に使っていた最大の目的は設計変更を楽にすること。日本ではスーパーカブは累計6000万台以上を売った定番商品であり、モデルチェンジしないことに価値があるほどの“特別な存在”だが、有力な市場であるASEAN(東南アジア諸国連合)では普通の商品だ。スーパーカブのブランド名も使わない。4年に1回はモデルチェンジするなど、変わり続けている。最近のモデルチェンジではヘルメットを収容できるようになったものも登場した。

従来の作り方は長い期間量産すれば安価にできるのだが、車体全体の半分を占めるような大きなプレス品があるため、モデルチェンジが難しい。プレスの金型が巨大になるし、ヘルメットを収容するような変更をすれば、プレス品を深絞りすることになり、プレス機のストロークが長くなってコストが上がる。今回、50はASEAN向けのカブと、造り方を揃えた。

この変更により、剛性も高まった。直径47.6mmの丸鋼管が60×47.6mmの角鋼管になった分だけ断面係数が上がり、後ろ半分も鋼板製から鋼管製になった。ねじれ剛性は29 %上がった。スーパーカブを業務用に使う場合、荷物を大量に積み、フレームが変形した状態で走ることが多いため、剛性は大きな商品力になる。

後輪を支持するスイングアームも、従来はプレス品の“モナカ”構造だった。これを角断面の鋼管とすることにより、ねじれ剛性を87%高めた。