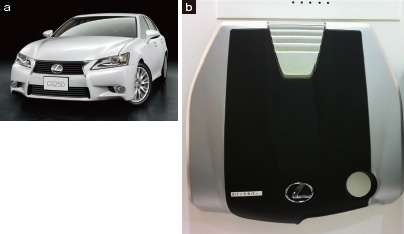

繊維強化樹脂の強化材の「グリーン化」が加速している。トヨタ自動車が、排気量2.5Lの新型「レクサスGS250」のエンジンカバー(Vバンクカバー)の材料に、天然繊維を使って強化した樹脂を採用した(図)。サトウキビの繊維を使った「バガスコンポジット」だ。「トヨタが植物由来樹脂の採用を積極的に増やしており、今回の採用はその一環」と、同エンジンカバーを成形した、小島プレス工業(本社愛知県豊田市)のグループ企業である内浜化成(同)は言う。

天然繊維強化樹脂の利点は、環境負荷の軽減に限らない。現行のタルク強化樹脂よりも耐熱性などが高く、ガラス繊維強化樹脂に匹敵するケースもあれば、軽量化効果もある。何より、コスト削減が期待できる。

“一挙四得”とも言える可能性を秘めた天然繊維強化樹脂は、7~8年ほど前から研究開発が進められてきた。ところが、物性の確保は比較的容易だが、量産工程の確立が難しかった。ここにきてようやく、内浜化成が実用化を阻む壁を越えたというわけだ。

〔以下、日経ものづくり2012年8月号に掲載〕