2012年5~8月号では「射出成形金型入門」をお届けします。樹脂(プラスチック)製成形品の大量生産手段である射出成形に使う金型について、設計、製作、成形などの業務を円滑に進める上で役立つ基礎知識を、金型加工技術と、樹脂材料技術の両面から紹介していきます。

研削加工と放電加工で面精度を高める

金型加工法として最も多く用いられるのは切削加工(本コラム2012年6月号で解説)だが、併せて各種の加工法が用いられる。今回は、金型の仕上げ加工などに用いられる研削加工と、微細な形状を高度な面粗さで仕上げる放電加工について解説する。両加工は金型加工以外にも用いられており、さまざまなワークの加工で役立つはずだ。

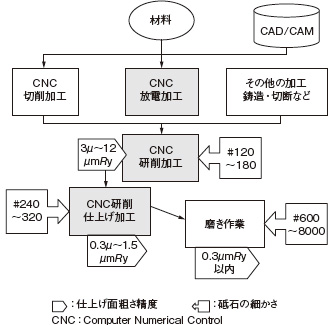

図に、金型加工における各種加工法と研削加工の位置付けと、要求されている面粗さを示した。切削加工、放電加工、鋳造、切断などの後、研削加工によって仕上げ面粗さ3μ~12μmRyの平滑な面を得て、その後に仕上げ研削加工や磨きを経て0.3μmRy以内の高品位な面に仕上げる。その際、最初は120~180番の粗い砥石を、その後240~320番の砥石を、さらに600~8000番の細かい砥粒を用いる。

〔以下、日経ものづくり2012年7月号に掲載〕

図●金型加工における各種加工法の位置付けと、研削加工の内容

研削加工の段階ごとに砥石を替えて、仕上げ面粗さの精度を上げていく。切削加工や放電加工などの加工精度も飛躍的に高まっており、研削加工の適用範囲も変化している。

松岡甫篁(まつおか・としたか)

松岡技術研究所

日立製作所、セコ・ツールズ・ジャパン、GEスーパーアブレイシブなどを経て1987年松岡技術研究所を設立。切削加工技術、工具開発、金型生産技術などで活躍。技術士(機械部門)、工学博士(東京大学)。

小松道男(こまつ・みちお)

小松技術士事務所

1993年小松技術士事務所を設立。射出成形や金型の開発、ポリ乳酸射出成形事業化などに関わる。技術士(機械部門)、日本合成樹脂技術協会理事・特別会員。仏Rhone-Alpes州クラスター親善大使。