「全工場の消費電力の33%を炉が消費している」。そう語るパナソニックだけではなく、炉は、工場で大きな電力消費源の1つになっている。しかも、炉は有効活用されている電力が小さく、ロスが大きい。それなのに、不良品を出すことが怖くて、なかなか手を付けられずにきた。省電力化の余地の大きい炉は、工場節電の格好のターゲットだ。(富岡恒憲=Tech-On!編集)

導入編:3つの理由

消費電力もロスも大きいのに手付かず

節電の夏がやってきた。本誌はことし、その対象として「炉」に注目した。理由は3つある。

第1は、工場の中で、炉が大きな電力消費源の1つであること。例えば、パナソニックを見てみよう。

同社では主に、電池やディスプレイ、電子部品などのデバイス系の製品を生産する工場や、家電などの組み立て系の製品を生産する工場で炉を使用している。前者のデバイス系工場では、電池の極材に正極材や負極材を塗布して乾燥させたり、膜付けした材料を再結晶や化学反応させたりするのに乾燥炉や焼成炉を使う。一方、後者の組み立て系工場では、電子部品の実装工程ではんだ付けのためのリフロー炉などを利用する。工場全体の電力消費に占める炉の割合は、デバイス系が45%(図1)、組み立て系が20%弱だ。

このように、加熱装置を含めた炉が消費する電力の割合は工場全体のプロセス/設備や生産品目、炉の種類などに応じて異なるが、パナソニックの工場全体では実に33%を占める。同社の工場では、炉が最大の電力消費源となっているのだ。

〔以下、日経ものづくり2012年7月号に掲載〕

事例1:Eco(エアコン用熱交換器の乾燥)

水冷と近赤外線乾燥で代替

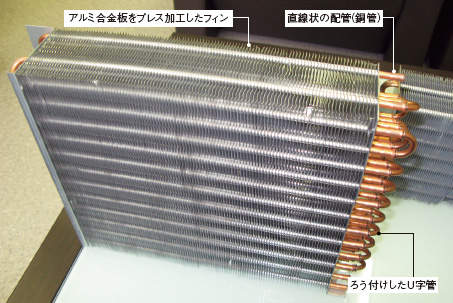

Eco(本社京都市)は、生産設備の技術開発を手掛ける。消費電力を低減する目的で同社が目を付けたのは、エアコン用熱交換器の生産工程で使われる乾燥炉だ。具体的には、熱交換器のフィンとなるアルミニウム合金製薄板をプレス加工したり、フィンに通した直線状の配管(銅管)端部にU字管をろう付けしたりした後に使用される乾燥炉である(図2)。同社によれば、これらで消費される電力は、エアコン用熱交換器の生産ラインの全消費電力の実に90%以上を占めていたという。

〔以下、日経ものづくり2012年7月号に掲載〕

事例2:広島県立総合技術研究所(鋳物の表面硬化)

捨てていた溶湯の熱を利用

広島県立総合技術研究所東部工業技術センター(以下、東部工業技術センター)は、鋳造後の熱処理を代替する技術を開発した。当然のことながら、従来、炉を使って熱処理に要していた電力は「ゼロになる」(東部工業技術センター加工技術研究部の花房龍男氏)。しかも、工程の短縮や電力代の抑制にもつながるため、製造コストの低減も期待できるという。

〔以下、日経ものづくり2012年7月号に掲載〕

事例3:デンソー(熱硬化性材料の硬化)

添加剤でレーザの光を熱に変換

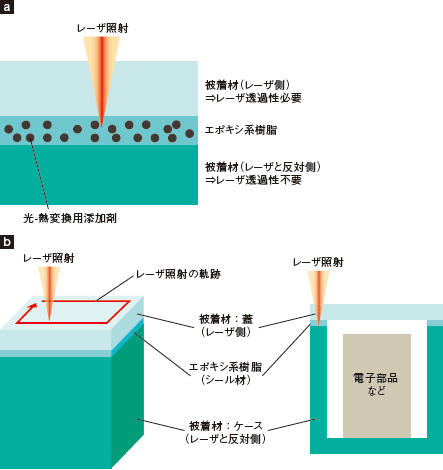

「1個流しの場合で、電気炉に比べて消費電力を95%減らせる」。こうデンソーが明かすのが、電気炉の代わりに半導体レーザを使ってエポキシ系樹脂を硬化させる技術だ。同社では、部品の接着をはじめ、シールや絶縁、表面保護、導電、放熱など多くの目的で熱硬化性材料を利用している。その約8割を占めるのがエポキシ系樹脂。省電力化が求められる中、熱硬化性材料、特にエポキシ系樹脂の硬化に用いる電気炉に目を向けるのは、自然の流れだった。

その電気炉をなくすためにデンソーが着目したのが、半導体レーザだ。エポキシ系樹脂の中にレーザの光を吸収して熱に変換する添加剤(光-熱変換用添加剤)を混ぜ、レーザを短時間照射して加熱するという方法を考案したのである(図3)。

〔以下、日経ものづくり2012年7月号に掲載〕

事例4:日清紡ホールディングス(直管型LED照明のはんだ付け)

はんだ材料や回路パターンを変更

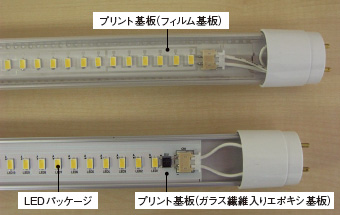

オフィスや学校などで使われる細長い丸棒状の直管型蛍光灯。その省電力な代替品として注目を集めるのが、光源に発光ダイオード(LED)を使う直管型LED照明だ(図4)。

直管型LED照明の実装工程では通常、基板へのLEDパッケージのはんだ付けにリフロー炉を使う。基板に印刷したクリームはんだを加熱するためだ。その消費電力は「実装工程全体の消費電力の約9割を占める」。そう明かす日清紡ホールディングスは、産業用機械装置メーカーとしてそこに注目した。半導体レーザによるはんだ付け技術を開発し、直管型LED照明の実装工程の消費電力を約80%削減できる装置(試作機)を実現したのである。

〔以下、日経ものづくり2012年7月号に掲載〕

事例5:パナソニック(デバイス系製品の乾燥/焼成)

ワークの表面状態を予測し省電力化

シミュレーション技術を駆使したり、生産時と待機時で運転モードを切り替えるという独自の考え方を取り入れたりしながら、炉の消費電力を大幅に低減しているのがパナソニックだ。実際、ある工場では、[1]炉の設定条件を変えることで乾燥時間を1/2に短縮し、使用する炉の数(消費電力に比例)が半減した、[2]省エネ待機モードを導入し、こまめに炉をオン/オフすることで、非生産時(待機時)の消費電力は生産時のそれに比べてほぼ半減した、という。

従来は設定を変えると不良が出るかもしれないという不安から、なかなか手を付けられずにきたという炉。そこにパナソニックがメスを入れられるようになったのは、「モノの目目線」で捉えるように考え方を変えたからだ。モノの目目線とは、例えば「乾燥したかったら乾燥したい膜に着目し、その状態や膜表面の温度、湿度、風速を予測するという考え方」(パナソニック生産革新本部環境生産革新センター新規技術・事業担当参事の中裕之氏)。これを支えるのが、シミュレーション技術である。

〔以下、日経ものづくり2012年7月号に掲載〕