機器が故障すると、事業や業務に大きな影響を及ぼす。ならば故障を予測して、未然に防げばよい。そうした夢のような技術が、次々と実用化している。故障予測技術によって販売後のサービスを強化すれば他社製品にない価値を提供できるようになる。(高野 敦)

動向

変調の兆しをとらえて

保全サービスの質を高める

工業製品は、いつか故障する。だが、そうした常識は過去のものになるかもしれない。稼働している機器の故障箇所/時期や寿命を高精度に予測できれば、故障が発生する前に適切な対応を取れるからだ。近年、このような機能を備える製品が少しずつ増えてきた。

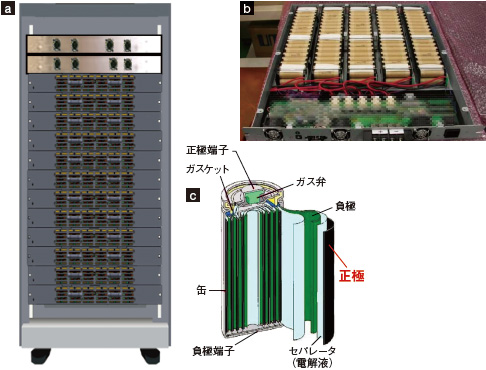

例えば、FDKは稼働中の蓄電システムの寿命を自動的に計算する技術を確立した。蓄電システムに用いたニッケル水素(Ni-MH)2次電池セルの劣化度合いを基に、同じような条件であとどれぐらい使えるかを予測する。既存の蓄電システムに追加できる機能として2012年内に提供する予定だ。

2011年の東日本大震災以降、主に非常用電源として蓄電システムの需要は高まっている。これらの用途では、いざというときに確実に稼働しなければ意味がない。新機能によって蓄電システムの状態を常に把握していれば、いつの間にか使えなくなっていたなどという事態を防げるようになる。

〔以下、日経ものづくり2012年6月号に掲載〕

事例1:三菱重工業

1つの指標でガスタービンを監視

異変を察知して対象を絞り込む

三菱重工業は、ガスタービン発電機で故障予測サービスを行っている。対象は、現在主流のガスタービン・コンバインド・サイクル(GTCC)発電プラントだ。「GTCC発電プラントは厳しい条件で使われるので、多少の劣化を許容し、適切な定期点検や部品交換で寿命を稼ぐ」(同社原動機事業本部サービス事業部高砂サービス部遠隔監視グループ主任チーム統括の三上尚高氏)。

そこで重要になるのが、どの箇所がいつ故障しそうかという「予測」だ。高精度な予測を基に定期点検や部品交換を行うことで顧客の利便性を高め、差別化を図っている。

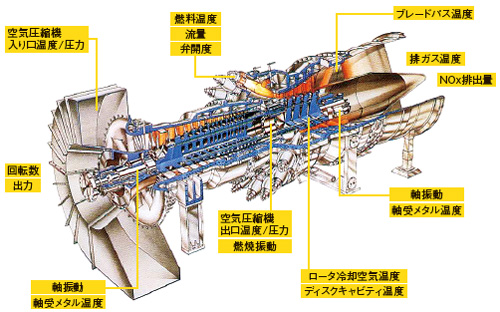

GTCC発電プラントでは、センサによって約200種類のデータを収集している。多くは制御用のデータだが、そのうち150~200種類を故障予測に用いる(図1)。これらデータの組み合わせ(パターン)を監視し、過去のパターンと比べることで、故障の兆候をとらえる。正常なパターンから外れて故障のパターンに近づいていれば、それが故障の兆候である。

〔以下、日経ものづくり2012年6月号に掲載〕

事例2:FDK

蓄電システムの使用履歴から

電極材の劣化度合いを外挿

FDKは、既存の蓄電システム向けに、寿命を自動的に予測する機能を提供する〔図2(a)、(b)〕。顧客の事業所などで稼働している蓄電システムに追加可能なオプション機能として2012年内に提供を開始する予定だ。これによって、顧客はいつでも蓄電システムの寿命を把握できる。

蓄電システムはバックアップ電源として使われることが多く、従来は設計上の製品寿命よりも早めに交換する顧客がほとんどだった。さらに、劣化状況を調べるためにいったん稼働を停止して点検を行わなければならなかった。寿命予測機能を追加すれば、寿命直前まで使える上、点検のために稼働を停止する必要もなくなる。〔以下、日経ものづくり2012年6月号に掲載〕

事例3:三菱電機

絶縁体の表面抵抗値を

化学的パラメータから推測

三菱電機は、受配電設備の顧客向けに有料の寿命予測サービスを提供している(図3)。受配電設備は、比較的規模の大きい工場やビルなどにおいて発電所/変電所から送られてきた電力を施設内の機器に分配するもの。受配電設備が故障した場合、施設内で一切電力が使えなくなり、復旧には数週間かかることもある。事業/業務が止まるという最悪の事態を避けるために、鉄鋼メーカーや化学メーカーなどを中心に寿命予測サービスを希望する顧客が増えているのだ。

受配電設備の設計上の寿命は20年以上と長く、その間には定期点検も行う。だが、設計上の寿命よりも早く故障する場合がある。故障の原因として最も多いのが、絶縁体の劣化だ。大電力を扱う受配電設備では、絶縁配電盤に使われている絶縁体が回路の短絡を防ぐ上で重要な役割を担っている。

しかし、窒素酸化物(NOx)や硫黄酸化物(SOx)といった酸性ガスが大気中に多く含まれる環境では絶縁体の劣化が進みやすく、回路の短絡を引き起こす恐れがある。NOxやSOxが多いか否かは人間の五感ではなかなか分からないので、実際に事故が発生してから原因が判明することも少なくない。

〔以下、日経ものづくり2012年6月号に掲載〕

事例4:ダイキン工業

技術者の知見を形式知化し

空調設備の稼働状態を解析

ダイキン工業は、ビル空調設備を対象とした有料の保全サービス「エアネット」の一環として故障予測を行っている。ビル空調設備のライフサイクル・コストにおいて、保全や部品交換のコストは30%弱を占める。空調設備単体だけではなく保全サービスでも競争が激しくなる中、同社は故障予測に基づいた保全や部品交換により空調設備の寿命を延ばし、コスト面の優位性を打ち出している。

ダイキン工業の故障予測では、空調設備を構成している室内機/室外機に多数のセンサを付け、データを1分ごとに収集している。このデータは、まず現地に設置している「ローカル・コンピュータ」(LC)と呼ぶ専用端末に集め、解析を行う。ここでの解析は、最新データのしきい値管理が中心になる。さらに、LCで収集したデータを1時間単位の「時報データ」と呼ぶ形式に加工した上で、ダイキン工業の遠隔監視センター(ACC)に送信する。時報データの送信は、1日単位で行う。

〔以下、日経ものづくり2012年6月号に掲載〕

事例5:前川製作所

モリエル線図をよりどころに

冷凍機の異常原因を特定

前川製作所(本社東京)は、2012年に発売した冷凍機「NewTon R」シリーズに故障予測機能を盛り込んだ。従来機の「NewTon 3000」には稼働状況の診断機能が付いていたが、これはあくまで稼働データを収集して正常/異常を判定するもので、故障予測は行っていなかった。新型機では、冷凍能力や成績係数(COP)の推移を常時監視することで、新品に極めて近い状況で顧客に使ってもらうことを目指す。「従来は販売後の保守サービスが課題だった。今後は故障予測機能によって顧客満足度の高い保守サービスを提供できる」(同社守谷工場NewTonプロジェクトリーダーで部長の浅野英世氏)。

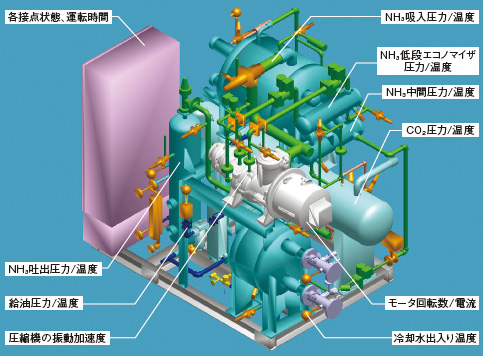

従来機では、冷凍機に設置した30個ほどのセンサから得られるデータを監視し、しきい値を超えた段階でネットワークを介して警報を受け取っていた(図4)。同社のサービス技術者が稼働データを基に対応するが、稼働データから前後の状況を正確に把握できるサービス技術者は限られる。状況を把握するまでに時間がかかったり、サービス技術者が現場に出向いて初めて状況を把握したりすることも多く、しきい値管理では故障を完全に防ぐことは難しかった。

新型機では、稼働データを単独で見るのではなく、異常の種類という観点から監視する。異常の種類ごとに関係するパラメータの組み合わせ(パターン)を見るのだ。

〔以下、日経ものづくり2012年6月号に掲載〕

事例6:富士ゼロックス

顧客の許容度に応じて

複合機のメンテナンスを最適化

富士ゼロックスは、複合機の無償管理サービス「EP-BB」において故障予測を行っている。インターネット経由で複合機の稼働データを常に収集しており、その解析結果を基にサービス技術者が対応する。故障を未然に防ぐのが最大の目的だが、仮に故障したとしてもサービス技術者が迅速に対応できるという利点がある。

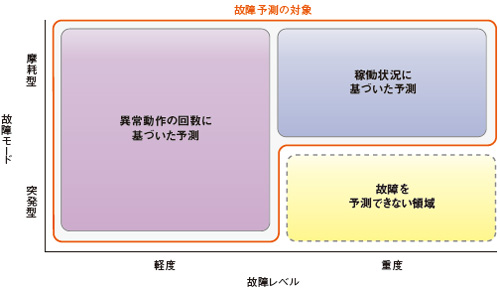

同社では、複合機の故障について「故障レベル」および「故障モード」という2つの軸で分類している(図5)。故障レベルは故障による影響の大きさで、大まかに重度の故障と軽度の故障がある。故障モードは故障に至る経緯を示しており、具体的には部品が徐々に劣化することで故障する「摩耗型」と、突然故障する「突発型」がある。

そのうち、電子部品の破損などのような突発型/重度の故障は予測が難しく、現時点では故障予測の対象になっていない。従って、図5から突発型/重度の領域を除いた部分が故障予測の対象である。同社では、故障レベルによって予測のアルゴリズムを使い分けている。

〔以下、日経ものづくり2012年6月号に掲載〕