ホンダは軽自動車「N BOX」のホワイトボディの質量を従来工法で造ると想定した場合にくらべて10%軽くした。差厚鋼板を採用したほか、溶接順序の変更、ホットスタンプ型内トリムといった生産技術を盛り込んだ。

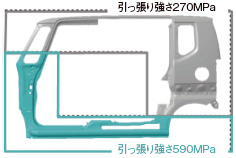

まず大型部品であるサイドパネルの外側に、厚さだけでなく引っ張り強さも違う差厚鋼板を使った。下半分は590MPa級で厚さは1.6mm、上半分は270MPa級で厚さは0.65mmとした(図)。これによってホワイトボディを1%軽くした。

厚い板と薄い板の接合部は、表面側を面一にし、裏側に段差を付ける。レーザ溶接した後、接合部の表面側をレーザでもう1回溶かして平らにし、ローラを掛け、最後にプレスで成形するのだが、どうしてもビードが残ってしまう。ドアの後ろ、ホイールハウスの前側ではビードをパテで隠したりガーニッシュで覆ったりするのでなく、そのまま残してデザイン上のアクセントとした。なお、ピラーにある接合部は外からは見えない。

次に車体パネルの溶接順序を変えた。従来は、ルーフ、サイドパネルを別々にサブ組み立てしていた。具体的にはインナパネルとアウタパネルを接合してそれぞれ1枚のパネルにしていた。それを最後にマルチウエルダで床の上に組み立てて箱にする。このとき、インナパネル同士、アウタパネル同士をそれぞれ接合することは難しいので、インナパネル、アウタパネルを重ねた部分で接合する。