日産自動車とドイツVolkswagen社は2012年2月、それぞれ新しいモジュール開発の仕組みを発表した。ともに、セグメントを越えた車種の間で多くの部品を共有し、部品コストと開発費を大幅に削減する。

日産は、新しいモジュール開発の仕組みを「CMF(Common Module Family)」と名付ける。共有部品を増やして量産効果を高め、部品コストを下げる。結果として車種ごとに専用設計する部品が減るので、開発費を抑えられる。2013年に発売する車両から導入する計画で、現在開発中の車両では部品コストを27%、開発費を29%減らせる見込みだ。日産はCMFの採用台数を、生産台数に占める割合で2013年に12%、2016年に58%に高める方針である。

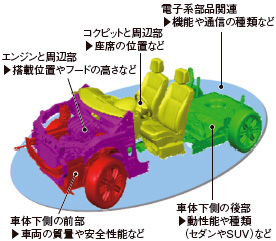

CMFの考え方の根幹は、車両を機構系の4部位と電子系に分けることだ(図)。エンジンや変速機などの「エンジンコンパートメント」、前の座席にインスツルメンツパネルまで含めた「コクピット」、車体下側の前部「フロントアンダーボディ」、同後部の「リヤアンダーボディ」、そして電子系部品をまとめた「電子アーキテクチャ」である。

これらの部位ごとに複数のモジュールを造り、車種に合わせて組み合わせる。この分け方を日産は「4+1ビッグモジュール」と呼び、共有化した部品点数が全体の点数に占める比率を現在の4割から8割まで高める。例えばエアコンユニットは現在6種類あるが、CMFの導入後は3種類に減らせるという。