製品の軽量化設計に今、大きな変化が起きている。機能を高めて強度や剛性を維持しつつ、質量を従来の要求に比べて大幅に軽くするニーズが急速に高まっているのだ。背景には、軽量化することで省エネや低燃費効果、携帯性などを高めた製品を好む顧客の存在がある。顧客の心をつかむには、圧倒的な軽量化を実現しなければならない。だが、恐れるに足らず。この厳しい要求を、革新的な加工技術が可能にする。使いこなせば、これまで考えていた“限界”を突破する設計も不可能ではない。(近岡 裕、高田憲一)

「軽さ」の究め方

軽量化設計はまだいける

設計者よ、加工メーカーに夢を語れ

大幅な軽量化をもたらす革新的な加工技術に熱い視線が集まっている。自動車メーカーから部品メーカーに今、複数の部品で構成されるモジュール部品単位の質量を従来比で10%減らしてほしいという厳しい要求が突き付けられていることが背景にある。

ハイブリッド車(HEV)や高効率エンジン車の人気の高さが示す通り、燃費性能がクルマの売れ行きを大きく左右する時代になった。自動車メーカーが軽量化に躍起になるのは、軽量化が燃費改善に与える貢献度が大きいからだ。「車両重量が100kg軽くなると燃費は2~3%向上する」〔チューブフォーミング(本社横浜市)〕といったことは、自動車業界ではよく知られている。

〔以下、日経ものづくり2012年3月号に掲載〕

事例1 コイワイ/積層金型鋳造技術

RPの中子で中空一体構造

「立ち止まってじっと製品を見つめ、しばらくすると溶接ラインがないと気付く。次の瞬間、慌てたように我々に聞いてくる。『一体、どうやって造ったのですか?』と」。鋳造部品メーカーであるコイワイ(本社神奈川県秦野市)専務取締役の小岩井修二氏は、展示会などで同社の製品を見た技術者がとる典型的な行動パターンをこう語る。

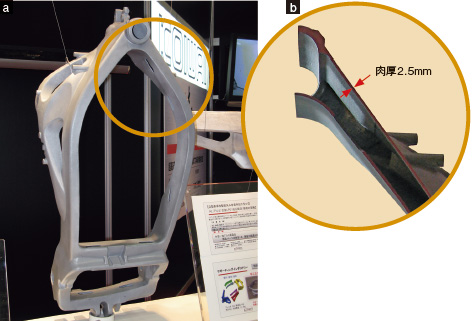

その製品の1つが、アルミニウム(Al)合金でできた大型2輪車向けタンクフレーム(以下、タンクフレーム)だ(図1)。遠目には従来の溶接品と変わらないように見えるが、実は、中空構造の一体成形品である。しかも、閉断面で剛性を維持することで、肉厚を従来の3.5~4mmから2.5mmまで削っている。

溶接レス、中空構造、薄肉化の三拍子がそろっているため、当然、軽量化効果は大きい。新しいタンクフレームの質量は6. 9kgと、従来品よりも実に40%も軽い。手にすると、大物部品の外観と軽さのギャップを実感できる。

〔以下、日経ものづくり2012年3月号に掲載〕

事例2 ヨロズ/厚さの異なる鋼板の接合技術

プラズマ溶接でテーラードブランク

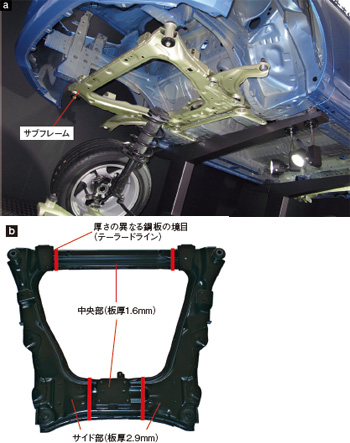

図2は、日産自動車の電気自動車「リーフ」向けにヨロズが開発したサブフレーム。特に高い強度を要する左右のサイド部に2.9mmと厚い鋼板を、それほどではない前後の中央部に1.6mmと薄い鋼板を使い、「口」の字形に成形している。従来と同じく引っ張り強さが440MPaの安価な鋼板を使いながら、板厚にメリハリを付けた適材適所の構造とすることで強度や剛性を確保しつつ質量を10%軽くした。併せて、コストも10%削減している。

このサブフーレムを超える軽量化を実現した製品もある。リアアクスルビームだ。ホンダの新型軽自動車「エヌボックス」に採用された。同社から課せられた質量10%減の必達目標を上回り、ヨロズは15%の軽量化を達成した。

〔以下、日経ものづくり2012年3月号に掲載〕

事例3 三菱エンプラ/樹脂の2色成形技術と反り解析技術

変形を抑えて大物ガラス部品を樹脂化

トヨタ自動車のハイブリッド車「プリウスα」には、透明な樹脂製天井(パノラマルーフ)がオプション装備として用意されている(図3)。豊田自動織機が開発したもので、樹脂グレージング(ガラス用途に使う樹脂部品)としては世界最大、面積は1.6m2に及ぶ。質量は12kgほどで、ガラス製と比べて約40%軽い。

パノラマルーフは、透明なポリカーボネート(PC)で造るルーフの本体部分と、黒色のPC系アロイで造る枠部分の2層構造になっている。その実用化に大きく貢献したのが、2色射出圧縮成形において反りを抑える解析技術である。ここでは、その反り解析技術を中心に見ていこう。

〔以下、日経ものづくり2012年3月号に掲載〕

事例4 イナテック/Al、Mg合金の薄肉砂型鋳造技術

湯流れを予測し肉厚を1.5mmに

価格が180万円もする高額の天体望遠鏡「AXD」シリーズがバックオーダーを抱える人気を集めている。天体望遠鏡メーカーのビクセン(本社埼玉県所沢市)が開発したフラッグシップモデルだ。

人気に一役買っているのが、軽量化による搬送性の向上である。「クルマのトランクから観測地点までの持ち運びやすさが天体観測ファンの心を捉えた」(同社研究開発部開発課課長の加島信次氏)。

軽量化に最も貢献した部品が、天体を正確に自動追従する赤道儀と呼ぶ部品のカバー(赤道儀カバー)だ。アルミニウム(Al)合金の鋳造品である。赤道儀の筐体を、強度を要する骨格部品と外観品質を付与する部品(赤道儀カバー)に分け、両部品の間に空洞を設けつつ、赤道儀カバーの基本肉厚を2.5mmと薄くした。これにより、追従機能を高めるために歯車などを大きくしたにもかかわらず、赤道儀の質量を従来よりも5kg軽い25kgに仕上げた。この差は大きい。「5kg重いと、普通の人が天体望遠鏡を持ち上げられなくなる」(同氏)からだ。

従来の赤道儀の筐体は、一体型の鋳造品だった。肉厚は薄い箇所でも10mm、厚い箇所では20~30mmもあった。

この部品の加工を手掛けるのはイナテック(愛知県西尾市)だ。Al合金やマグネシウム(Mg)合金を使った薄肉砂型鋳造技術を駆使し、肉厚をギリギリまで削って製品の軽量化を実現する。

〔以下、日経ものづくり2012年3月号に掲載〕

事例5 メック/樹脂金属接合技術

締結部品を樹脂成形で代替

リチウム(Li)イオン2次電池の分野で、封止部を樹脂成形に変える新たな構造で軽量化を狙う設計が水面下で検討されている。銅(Cu)およびアルミニウム(Al)合金でできた集電体と、Al合金製の電池ケース(フタ)の間に樹脂を射出して固めるのだ(図4)。これにより、集電体とフタを強固に接合させつつ、電解液の封止機能と絶縁性を持たせる。実用化は未定だが「既に、当社の技術は気密性試験で合格している」と、メック理事新事業開発室室長の木田哲郎氏は言う。

現状は、Oリングなどの封止材を挟みつつ、金属部品を使ってかしめたり、締結したり、ろう付けしたりしている。5点ほどになるこれらの部品が樹脂成形品1点に減るのだから、その分、質量が減る。部品点数に加えて工数も減るからコスト削減効果も得られる。

〔以下、日経ものづくり2012年3月号に掲載〕

事例6 住友大阪セメントなど3社/樹脂の中空成形技術

エンプラの射出成形に中子を適用

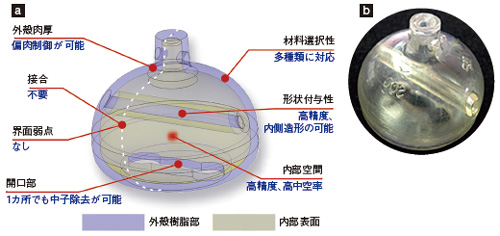

金属分野におけるロストワックス法の考え方を樹脂に応用したのが、「ロストワックス精密樹脂成形法(Lost Wax Injection Molding:LWIM法)」だ。詳細は後述するが、LWIM法では特殊な樹脂製中子を使って中空形状やアンダーカット形状を射出成形で造れる。大きな中空部を持つ鈴のような形状もできれば、さらにその中にパイプを通すことも可能だ(図5)。

開発したのは、住友大阪セメントと、専門商社の稲畑産業、金型・成形メーカーのアイ・アンド・ピー(本社埼玉県東松山市)の3社。形状自由度がロストワックス並みに高いことと、樹脂を使うので劇的な軽量化が見込めることから、いわゆる金属のロストワックス法による精密鋳造品の代替を狙う。〔以下、日経ものづくり2012年3月号に掲載〕

事例7 豊田合成/圧延技術と発泡成形技術

金属は0.4mmに、樹脂は比重を0.7に

トヨタ自動車が2012年末に発売したハイブリッド車「アクア」には、従来よりも20%軽いオープニングトリムが採用された。ドア開口部ごとに1つなので、1台当たり4つ搭載されている。質量の合計は2780g。従来技術だと3500gというから20%も軽い。開発したのは豊田合成である。オープニングトリムは、3つのウェザストリップの中の1つで、ドアに対面するボディ側に設置され、雨水などの室内への侵入を防ぐ。

オープニングトリムの軽量化を支えているのは鋼板の圧延技術とエチレン・プロピレン・ジエンゴム(EPDM)の発泡技術である。今回の軽量化は主に、(1)鋼板でできたインサートの厚さを0.5mmから0.4mmに薄くする、(2)ソリッドゴムの発泡倍率を高め、比重を1. 0から0. 7に下げる、という主に2つで達成した。 圧延と発泡成形は特別な技術ではないが、とことん極めることで大幅な軽量化に成功した。この事例は、一般的な加工法を使っても、工夫次第で大幅な軽量化が可能なことを示している。〔以下、日経ものづくり2012年3月号に掲載〕