アウディ ジャパンは中型セダン「A6」を全面改良して発売した。Alと鋼を組み合わせた車体を採用して軽量化したほか、エンジンの改良により燃費も向上。新開発の4輪駆動機構で駆動力配分の自由度を高めた。

新型Audi A6の国内仕様のグレード構成は、従来と同じく排気量2.8L・V型6気筒ガソリン直噴エンジンを搭載する仕様と、排気量3.0L・V型6気筒スーパーチャージャ付きガソリン直噴エンジンを搭載する仕様の2種類がある。どちらも駆動方式は4輪駆動。今回発売したのは4ドアセダンのみで、ワゴンの「アバント」は今後追加する予定。

最新のモデルらしく、燃費を従来モデルより向上させている。10・15モード燃費は、2.8L車が11.0km/Lで従来より13%、3.0L車は10.2km/Lで従来より8.5%、それぞれ向上させている。

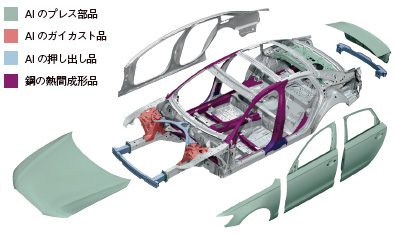

燃費向上に貢献した技術としてまず挙げられるのが軽量化である。新型A6は、車体をアルミニウム(Al)合金と高張力鋼板のハイブリッド構造とし、車体の20%以上をAl合金で構成した。この結果、車体を30kg軽量化した。

Al化したのは、エンジンルーム内のストラットタワー部分や、前後バンパー補強材、ドア、フロントフード、トランクリッドなど(図)。ストラットタワー部分にはダイカスト品を、またバンパー補強材やストラットタワーバーには押し出し材を、それぞれ採用している。従来型も車体をAl化していたが、ドア、フードなどの「フタもの」に限られていた。

加工技術も改良した。ドアとトランクリッドの外板と内板の接合にはダイオードレーザ溶接を用いた。従来の固体レーザ〔YAG(イットリウム・アルミニウム・ガーネット)レーザ〕に比べて、ダイオードレーザは波長が短く、Alに当てた場合の吸収率が固体レーザの3倍近くあるため、消費エネルギを減らせる。処理速度も上げられる。ドアの製造では、この新しいレーザ溶接機を12台使用し、50カ所のシーム溶接が75秒で済むという。