前回(2011年7月号)に引き続き、今回もタイにある工場のカイゼン事例を取り上げる。

2011年3月初旬、山田日登志氏はAsian Stanley International(ASI)社の工場を指導した後、駆け足で別の工場へと移動した。ASI社と同じスタンレー電気のタイ生産拠点で、自動車用照明部品を製造するThai Stanley Electric社の工場である。

山田氏は到着するや否や、自動車用ランプの生産現場へ直行した。すると、すぐにタイ人スタッフによるカイゼン事例の発表が始まった。腕組みをしながら静かに聞き入る山田氏。

「おっかしいなぁ」

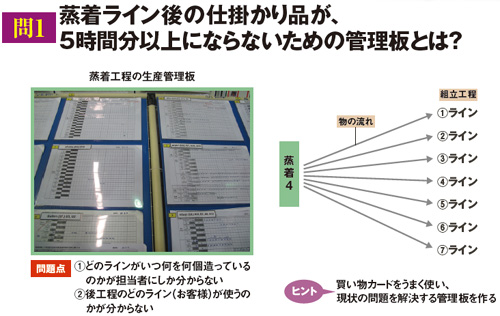

そう言うと、蒸着工程の生産管理板まで案内させた。実際の管理板と、蒸着工程のラインの1つである「蒸着4」の後工程は、上の図の通りだ。山田氏はここで、蒸着4と後工程の間の仕掛かり品が5時間分以上にならない方法を指導した。それは一体、どのようなものか。ヒントは「買い物カードをうまく使った生産管理板」。

〔以下、日経ものづくり2011年8月号に掲載〕