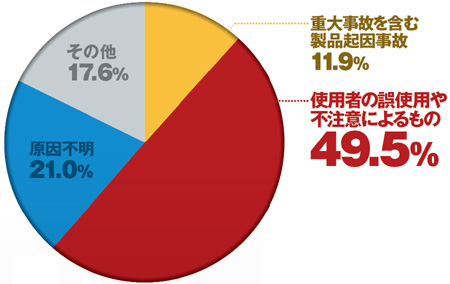

下のグラフは、製品評価技術基盤機構(NITE)が、2007~2009年度に収集した事故情報の中から死亡事故295件を抜き出し、原因を分析したものだ。このうち、「重大事故を含む製品起因事故」が1割強(35件)に対し、「使用者の誤使用や不注意によるもの」が約5割(146件)を占める。NITEはこうした分析結果を基に、消費者に利用上の注意喚起を促している。

ここで、技術者の皆さんに質問したい。使用者の誤使用や不注意によるものが死亡事故の大半であること、事故防止を消費者の注意喚起に求めることを、どのように捉えればよいだろうか。1つは、NITEのように、「使用者の誤使用や不注意による事故は製品起因ではない。従って、消費者がもっと注意して使うべきである」とする捉え方。もう1つは、「誤使用や不注意が起こるのは、そもそも製品にも原因がある。設計でも、誤使用や不注意が起こらない方策をもっと盛り込むべきである」とする捉え方。果たして、どちらが皆さんの捉え方に近いだろうか。

本稿では、技術者の皆さんが製品安全に関して常日頃抱く3つの疑問を解消する。想定外の事故は設計の責任なのか?法律の定める安全基準を守っているのに問題があるのか? 想定外を想定することはできるのか? この疑問を晴らしたとき、上述の質問をどう捉えるべきかが明らかになる。実は、それこそが、グローバル市場で求められる安全設計の考え方にほかならないのだ。(吉田 勝、中山 力)

Part1:技術者の疑問

法律順守だけでは済まされない

「日本の製品安全は遅れている」と指摘する製品安全の専門家は多い。ハードウエアとしての安全性は優れているが、メーカーなどの事業者の製品安全に対する考え方や理念が遅れているというのだ。一方で、2007年の重大事故報告制度や、2009年の消費者庁の設置により、消費者の安全に対する目は一段と厳しくなってきた。

例えば、バンダイは、かねて業界の安全基準を包含する高い品質基準を独自に設けて、安全性の向上に努めてきた。それでも「従来では考えられなかったような事象が報告として上がってくるようになった」(同社)という。

2009年には、ある玩具で指を挟む事故が起きていると新聞が報道。以前なら問題にならないような事故だったが、新聞報道をきっかけにクレームが殺到し、事態の収拾に追われた。その苦い経験から、2011年にはリスクマトリクス手法によるリスクアセスメント(RA)を導入し始めている。

こうした指摘や状況に対し、設計現場からは「安全には十分配慮しているし、法的な安全基準もクリアしている。本当にそんなRAが必要なのか。間違った使い方をする消費者に問題があるのでは」という声が聞こえてきそうだ。だが、本当に現在の安全設計は十分なのだろうか、想定外の事故は想定しなくてよいのだろうか──。

〔以下、日経ものづくり2011年8月号に掲載〕

Part2:先進企業の安全戦略[バンダイ]

リスク評価で自社基準を常に改善

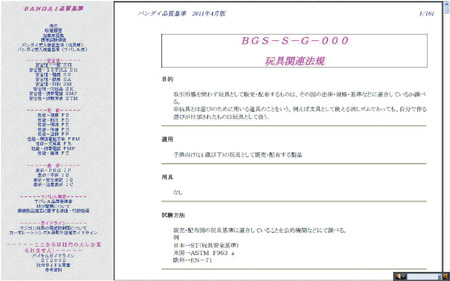

玩具は、子供が利用者だけに、「誤使用や間違った使い方をできるだけ想定して設計している」(バンダイプロダクト保証部デピュティゼネラルマネージャーの金子健児氏)。思いも寄らぬ使い方や、誤使用・不注意による事故を防ぐため、バンダイはこれまでに培ったノウハウを基に350項目以上に及ぶ「バンダイ品質基準書」を策定し、安全性向上に努めている(図1)。

守るべき国内外の法規はもちろん、玩具の種類や使用層、想定される使用状況などに応じて独自基準が定められており、これに準拠することで安全確保を図っている。品質基準は1年に2回の頻度で、既存の基準を見直したり、新しい基準を追加したりして常にアップデートしているという。 といっても、350項目全てをチェックするのではない。その中から守るべきと考えられる検査項目を、品質基準書から抽出。製品個別の品質仕様書(チェックリスト)に落とし込んでいる。〔以下、日経ものづくり2011年8月号に掲載〕

Part2:先進企業の安全戦略[YKK AP]

安全に特化して使われ方を検証

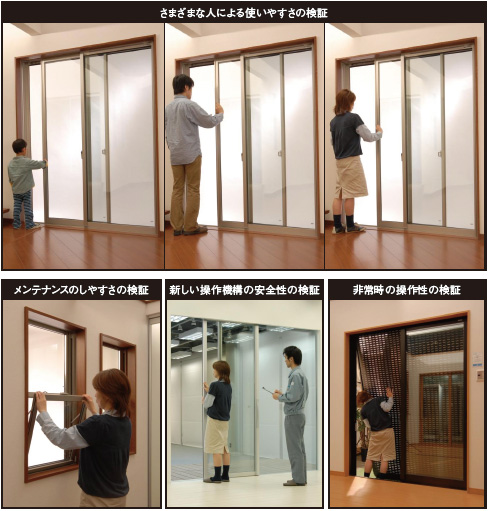

サッシメーカーであるYKK APは使用方法を想定する上で、「ユーザー行動の観察分析」「実環境を想定した検証」を実施するための「価値検証センター」を2007年5月に開設した。「製品の安全が確保され、顧客の信頼を高めることができるものになっているのかを、“現物”によってリスク評価する」(同社常務商品品質センター所長の菅間信太郎氏)役割を担う。

YKK APは、ユーザーが誤操作や誤使用しても安全を確保できるようにするために、ユーザーの行動様式を踏まえた製品開発を実施している。具体的には、(1)日常生活での使いやすさ、(2)安全とデザイン、(3)メンテナンスのしやすさ、(4)非常時の操作性、について、生活者モニターによって実際の製品を操作してもらって検証するのだ(図2)。〔以下、日経ものづくり2011年8月号に掲載〕

Part2:先進企業の安全戦略[ベネッセコーポレーション]

取引先での仕様変更も徹底管理

ベネッセコーポレーションは、小学生から高校生向けの「進研ゼミ」や乳幼児向けの「こどもちゃれんじ」などの通信教育において、教材として書籍だけでなく教具・玩具も同時に届けている(図3)。毎月定期的に届けられるこれらの教具は、「数十万人の子どもが一斉に触ることになる」(同社コンプライアンス本部商品安全審査センターセンター長の大富慎太郎氏)。ある程度の期間をかけて大量に販売する商品ではないので、何か不具合があった場合の被害は一気に表面化する。そのため、「開封して最初に触れる“ファーストコンタクト”のリスクを十分に検討することが大切」(同氏)という。

さらに、同社はこれらの教材について、商品企画をした上で、実際の製造は協力会社に依頼する。このため、商品がしっかりと製造されているかどうかを確認することも非常に重要になる。

〔以下、日経ものづくり2011年8月号に掲載〕

Part2:先進企業の安全戦略[日立アプライアンス]

モノと人の視点でリスク総ざらい

「製品は必ず故障し、ユーザーは必ず間違った使い方をする」──。日立アプライアンスにおける製品の安全設計の基礎にあるのは、この考え方だ。同社は1990年に、家電統一指針として製品安全に関する方針を打ち出した。その中の「製品安全十戒」の第1戒で、「安全が全てに優先する」ことをうたったのである。

そして今では、「PSPTA」(Product Safety Potential Tree Analysis)と呼ぶ独自のリスクアセスメント(RA)手法や「死に様試験」と呼ぶ安全性の検証試験を導入することで、どこにリスクがあるか、そのリスクに対してどこまで防護策を講じるべきかを定量的に把握できる製品開発体制を整えている。

PSPTAは、FTA(故障の木解析)を基にしている。FTAは、火災や感電といった故障や事故の事象について、その発生要因を階層的に分解しながら発生確率を推定していくもので、故障解析の手法として広く使われている。PSPTAでは、そのFTAの事故発生のメカニズム(リスクシナリオ)を階層化する分析と、RAの1手法である「R-Map」によるリスクの定量評価を組み合わせ、リスクシナリオとリスクを低減・除去するための方策や防護装置、さらには実験した検証結果を併記する点に特徴がある。

〔以下、日経ものづくり2011年8月号に掲載〕

Part2:先進企業の安全戦略[三菱電機]

個別受注品の安全を仕様以上に

白物家電から鉄道システム、人工衛星まで幅広い製品を扱う三菱電機は、一般消費者向け製品でのリスクアセスメント(RA)の経験を、産業用向けなどの中小量生産の個別受注製品にも拡大しようとしている。

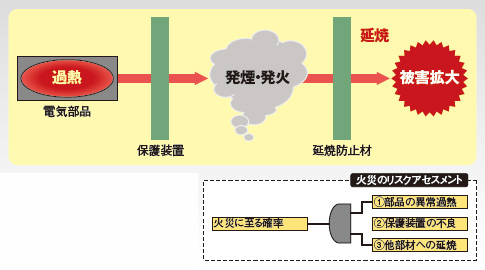

従来、同社は家電製品などの「消安法対応製品」と呼ぶ、大量生産する一般消費材に対し、RAとして「フェール数管理」というFTA(故障の木の解析)ベースの手法を展開してきた。これは、「破裂」「落下」「感電」「水漏れ」「火災」という5つのハザードを起点に、現象を分解していくもの。例えば、火災なら、過熱→保護装置の機能不全→発煙・発火→延焼防止材の機能不全、といった具合に事象の拡大の進展を分析し、その危害の頻度や程度からリスクを判断する(図4)。

現在、同社は、このフェール数管理に加えて、危害の大きさと発生頻度からリスクを分析する「リスクマトリクス手法」、リスクを危害の大きさや暴露の頻度、発生確率、回避の可能性をパラメータとして分類する「リスクグラフ手法」の3つを社内の標準的なRA手法と定め、全製品についていずれかの手法でRAを実施すべく、全社に水平展開を図っている。

〔以下、日経ものづくり2011年8月号に掲載〕

Part3:技術士の提言

誤使用は設計でなくせる

●日本技術士会登録 製造物責任技術相談センターPL事例研究WG・NITE分析チーム

我々「日本技術士会登録製造物責任技術相談センターPL事例研究WG・NITE分析チーム」は、分析結果からその対策を討議し、製品の「誤使用」について技術的、法律的な観点から繰り返し議論を重ねた。その結果、Part1で述べられているように「多くの人が誤った使い方をするのは、設計に問題がある」という結論に至った。

従来、日本では安全は金にならないと考える風潮があり、高価な製品には高度な安全装置を付けるものの、安価な製品では安全性を蔑ないがしろにする傾向があった。「墓石安全」という言葉に象徴される通り、日本では悲惨な事故をトリガーにして安全対策を講じ、いわゆる後手後手の対応を採ってきたといわざるを得ない。

このままでは世界で通用しない。墓石安全から「予防安全」へと大きく舵を切らなければならない。それには、「想定外を想定する安全設計」が不可欠である。本稿ではまず、そんな先進事例を2つ紹介する。

〔以下、日経ものづくり2011年8月号に掲載〕